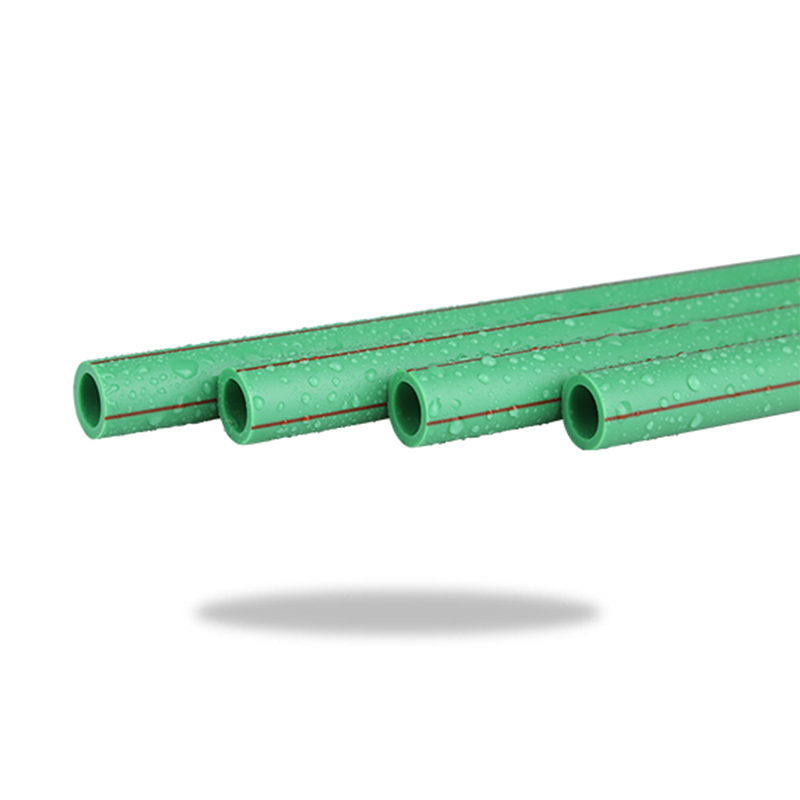

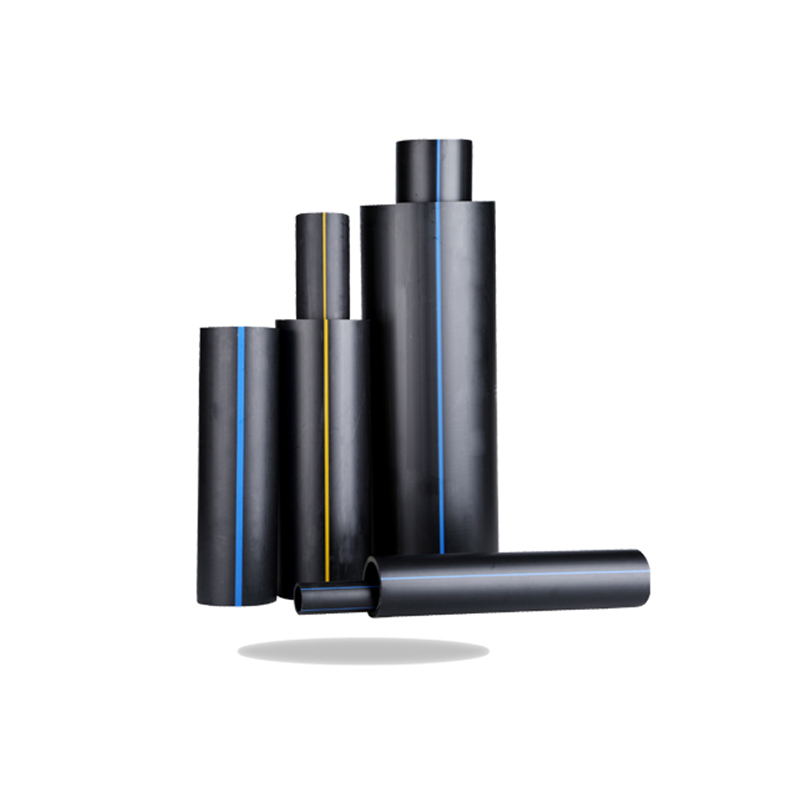

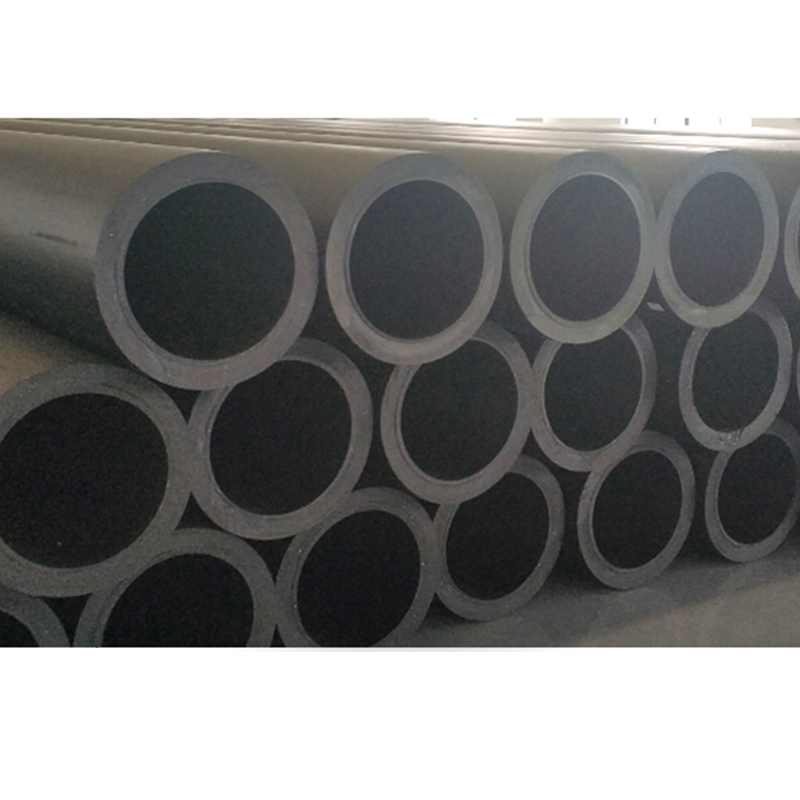

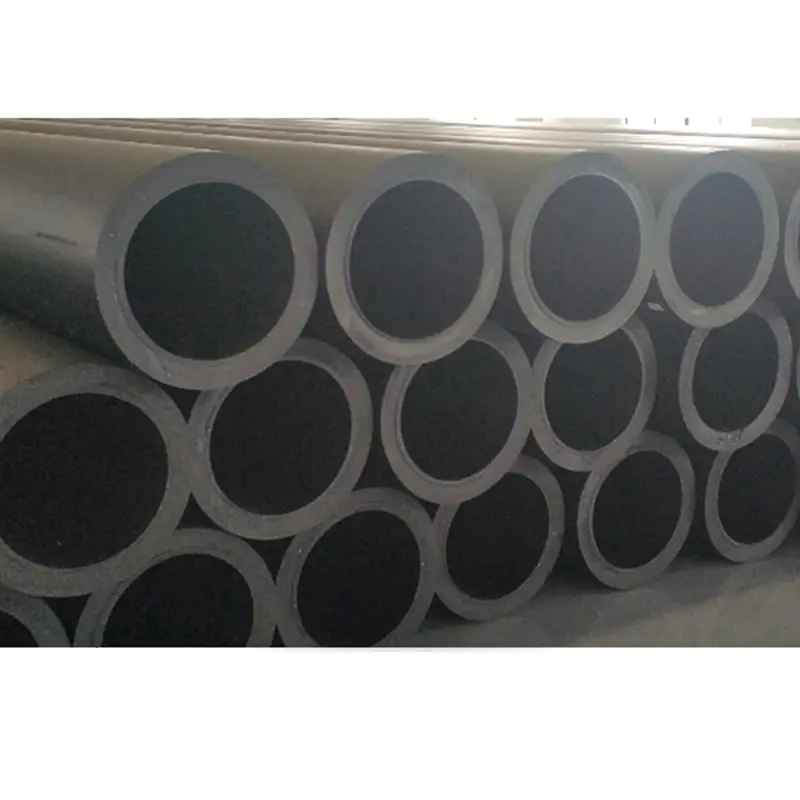

W inżynierii morskiej lub przemyśle chemicznym, Rura HDPE jest szeroko stosowany ze względu na doskonałą odporność na korozję i stabilność chemiczną. Jednakże jego zdolność do wytrzymywania silnych kwasów, silnych zasad lub innych żrących mediów zależy od takich czynników, jak konkretne warunki stosowania, rodzaj i stężenie mediów. Poniżej przedstawiono szczegółową analizę:

Stabilność chemiczna rury HDPE

HDPE jest niepolarnym polimerem o wysokiej obojętności chemicznej. Jego struktura molekularna decyduje o dobrej odporności na korozję większości substancji chemicznych. Poniżej przedstawiono kilka kluczowych cech:

Odporność na kwasy: HDPE jest odporny na erozję większości kwasów nieorganicznych (takich jak kwas solny, kwas siarkowy, kwas azotowy itp.) i kwasów organicznych (takich jak kwas octowy, kwas cytrynowy itp.), zwłaszcza przy niskich stężeniach i normalnej temperaturze.

Odporność na alkalia: HDPE wykazuje również dobrą tolerancję na powszechnie stosowane roztwory alkaliczne (takie jak wodorotlenek sodu, wodorotlenek potasu itp.), ale wraz ze wzrostem stężenia lub temperatury alkaliów może wystąpić pewien stopień degradacji.

Odporność na rozpuszczalniki: HDPE ma dobrą odporność na wiele rozpuszczalników organicznych (takich jak alkohole i estry), ale może nie być wystarczająco stabilny dla niektórych silnych rozpuszczalników utleniających (takich jak stężony kwas azotowy, kwas chromowy itp).

Tolerancja na mocne kwasy i mocne zasady

Silne środowisko kwaśne

W inżynierii morskiej rury HDPE są często używane do transportu wody morskiej lub cieczy zawierających sól, a w tych środowiskach może występować pewne stężenie substancji kwasowych (takich jak kwas węglowy powstający w wyniku rozpuszczenia dwutlenku węgla). HDPE wykazuje doskonałą tolerancję na tak słabe kwasy.

Jednakże przy wysokim stężeniu mocnego kwasu (takiego jak stężony kwas siarkowy lub stężony kwas azotowy powyżej 98%) HDPE może ulec korozji. Dzieje się tak dlatego, że silne kwasy mogą zniszczyć strukturę łańcucha molekularnego HDPE, co skutkuje spadkiem wydajności materiału.

Zalecenie: W przypadku środowisk silnie kwaśnych zwykle konieczne jest wybranie materiałów bardziej odpornych na korozję (takich jak rury PVDF lub rury wyłożone fluorem) lub przeprowadzenie specjalnej obróbki rur HDPE (takiej jak dodanie przeciwutleniaczy lub ochrona powłoki).

Silne środowisko alkaliczne

HDPE ma dobrą tolerancję na rozcieńczone roztwory alkaliczne (takie jak roztwory alkaliczne o wartości pH poniżej 12), ale w wysokich stężeniach silnych alkaliów (takich jak roztwory wodorotlenku sodu powyżej 50%) lub w warunkach wysokiej temperatury mogą zachodzić reakcje hydrolizy, powodujące starzenie się lub pękanie materiału.

Zalecenie: Jeżeli konieczne jest stosowanie w dużych stężeniach roztworu alkalicznego, należy w jak największym stopniu kontrolować temperaturę i regularnie sprawdzać stan rurociągu, aby zapobiec przypadkowemu uszkodzeniu.

Wpływ innych mediów korozyjnych

Oprócz środowiska kwaśnego i alkalicznego, rury HDPE mogą być również narażone na działanie innych czynników korozyjnych, takich jak:

Roztwory soli: HDPE ma silną tolerancję na większość roztworów soli (takich jak chlorek sodu, siarczan sodu itp.), dzięki czemu dobrze sprawdza się w inżynierii morskiej.

Substancje utleniające: HDPE ma słabą tolerancję na silne utleniacze (takie jak podchloryn sodu, nadtlenek wodoru itp.), a długotrwały kontakt może powodować degradację materiału.

Rozpuszczalniki organiczne: Chociaż HDPE jest odporny na większość rozpuszczalników organicznych, niektóre węglowodory aromatyczne (takie jak benzen, toluen) mogą powodować rozszerzanie się lub zmiękczanie materiału.

Czynniki wpływające na odporność na korozję

Odporność na korozję rur HDPE zależy nie tylko od samego materiału, ale również od następujących czynników:

Stężenie medium: Im wyższe stężenie, tym większe ryzyko korozji.

Temperatura: Wysoka temperatura przyspiesza reakcje chemiczne i zmniejsza odporność HDPE na korozję.

Ciśnienie: Środowisko o wysokim ciśnieniu może nasilać erozję medium na rurociągu.

Prędkość przepływu: Szybko płynące medium może powodować zużycie mechaniczne wewnętrznej ściany rurociągu, przyspieszając w ten sposób korozję.

Zastosowanie w inżynierii morskiej

W inżynierii morskiej rury HDPE są często wykorzystywane w następujących scenariuszach:

Transport wody morskiej: Rury HDPE są odporne na erozję solną i mikrobiologiczną wody morskiej i stanowią idealne materiały do budowy rurociągów do transportu wody morskiej.

Osłona kabla podmorskiego: Odporność na korozję i elastyczność HDPE sprawiają, że jest to idealny wybór do ochrony kabla podmorskiego.

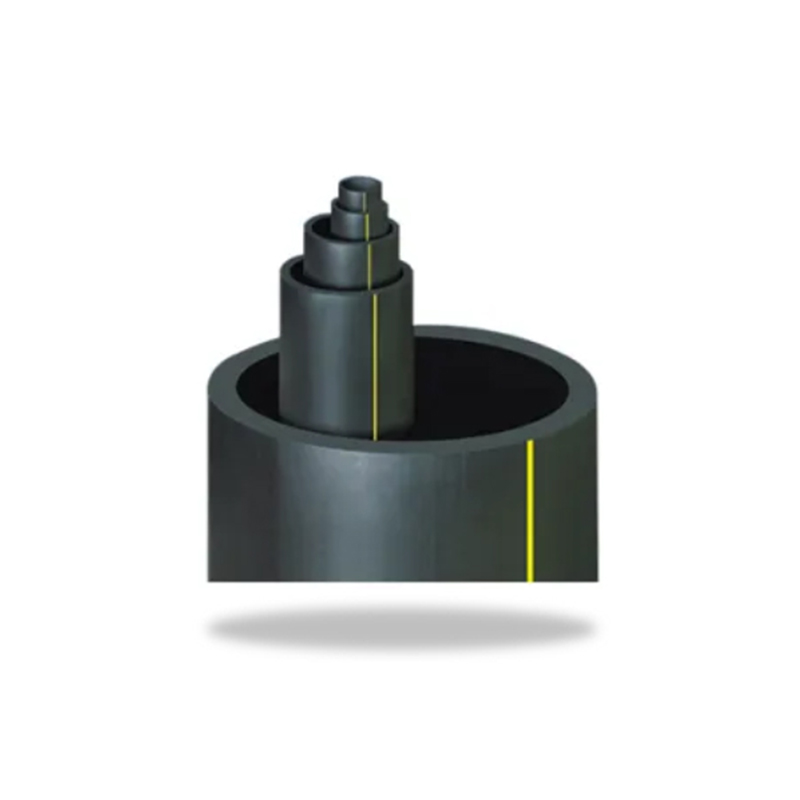

Transport ropy naftowej i gazu: W przemyśle naftowym i gazowym rury HDPE można stosować do transportu lekkiej ropy naftowej lub gazu ziemnego, należy jednak zachować ostrożność, aby uniknąć kontaktu z niektórymi silnie żrącymi substancjami chemicznymi.

Zastosowanie w przemyśle chemicznym

W przemyśle chemicznym rury HDPE nadają się do następujących scenariuszy:

Transport chemikaliów: Rury HDPE mogą bezpiecznie transportować różnorodne chemikalia, w tym ciecze kwaśne, zasadowe lub obojętne.

Oczyszczanie ścieków: Rury HDPE są szeroko stosowane w systemach oczyszczania ścieków, ponieważ są odporne na korozyjne elementy ścieków.

System wody chłodzącej: Rury HDPE mogą być stosowane jako rury wody chłodzącej, szczególnie w obecności żrących chłodziw.

Środki poprawy

W celu poprawy tolerancji rur HDPE na mocne kwasy, mocne zasady lub inne media korozyjne można podjąć następujące działania:

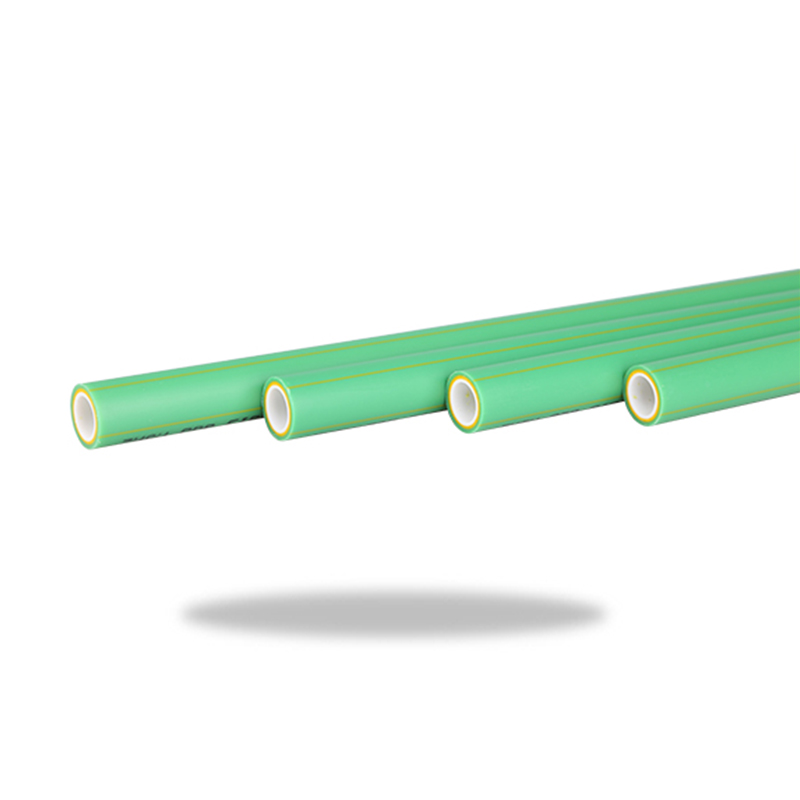

Wybierz zmodyfikowany HDPE: Zwiększ odporność materiału na korozję, dodając przeciwutleniacze, stabilizatory UV lub inne dodatki funkcjonalne.

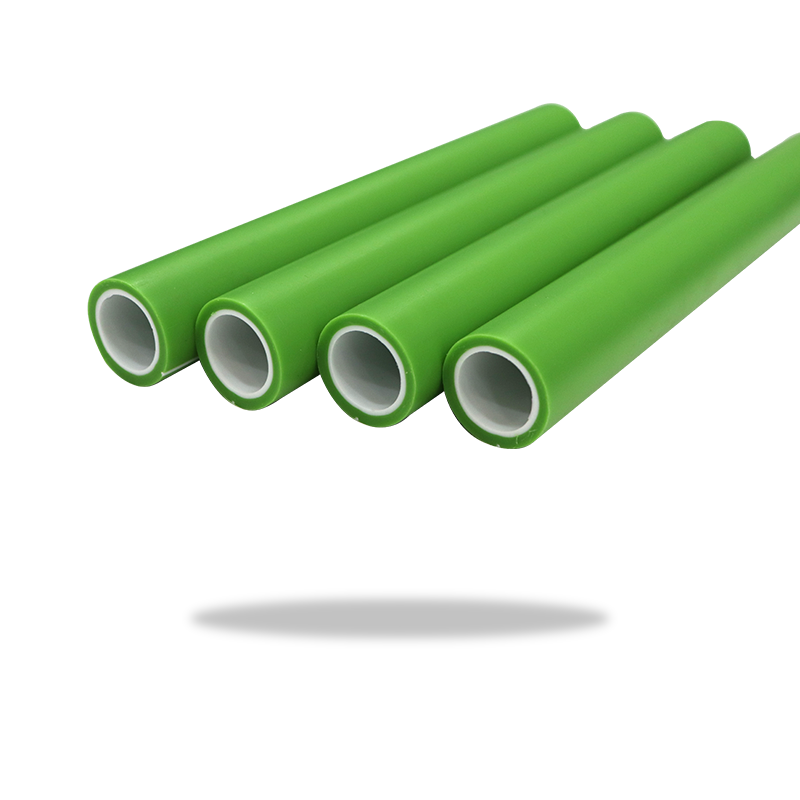

Wewnętrzna warstwa ochronna wykładziny: Dodaj warstwę powłoki odpornej na korozję (takiej jak żywica epoksydowa lub fluoroplastik) wewnątrz rury HDPE, aby jeszcze bardziej poprawić odporność na korozję.

Regularna konserwacja: Regularnie sprawdzaj stan rurociągu, aby wykryć i naprawić potencjalne problemy na czas.

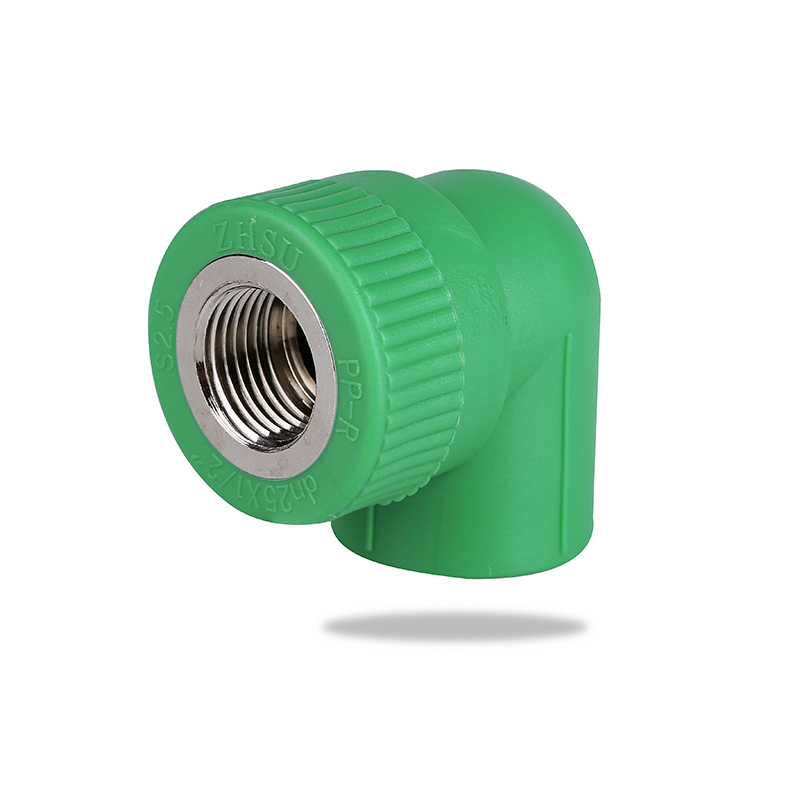

Zoptymalizowana konstrukcja: Dostosuj rozmiar rury, grubość ścianki i sposób połączenia do konkretnych warunków pracy, aby mieć pewność, że będzie ona nadal mogła normalnie pracować w trudnych warunkach.

Rury HDPE dobrze sprawdzają się w inżynierii morskiej i przemyśle chemicznym, szczególnie w środowiskach o niskim stężeniu kwasów i zasad oraz w temperaturze pokojowej. Jednakże ich działanie może być ograniczone w przypadku mocnych kwasów, zasad lub innych wyjątkowo żrących mediów. Aby zapewnić bezpieczne stosowanie, należy wybrać odpowiedni rodzaj materiału zgodnie z konkretnym scenariuszem zastosowania i podjąć odpowiednie środki ochronne. Jeśli planujesz używać rur HDPE w środowisku silnie korozyjnym, zaleca się skonsultowanie się z profesjonalnym inżynierem w celu uzyskania dostosowanego rozwiązania.

简体中文

简体中文 English

English русский

русский Español

Español Français

Français عربى

عربى Português

Português 日本語

日本語 italiano

italiano Nederlands

Nederlands Polskie

Polskie