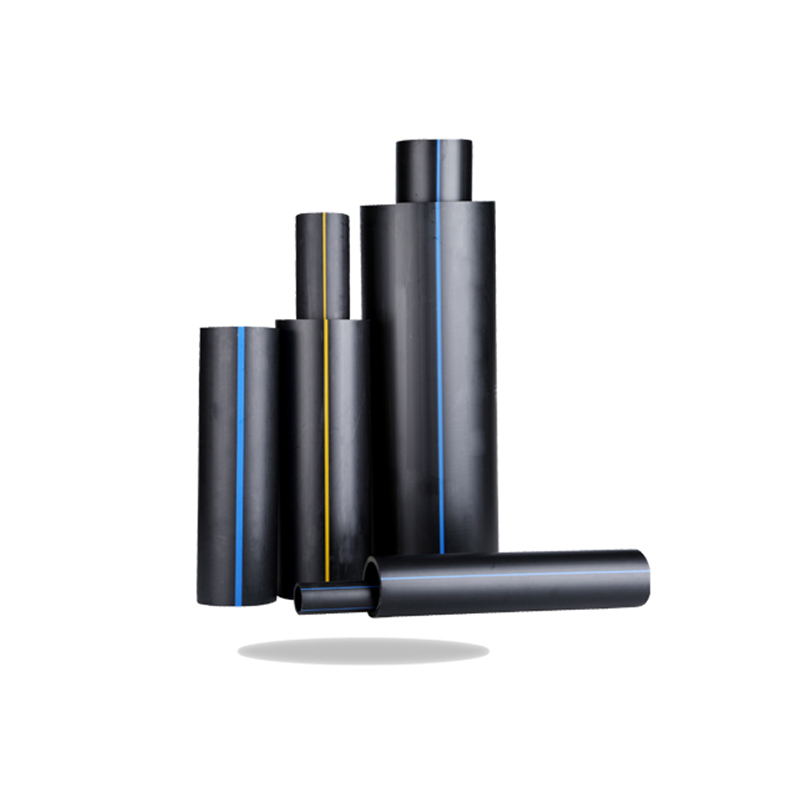

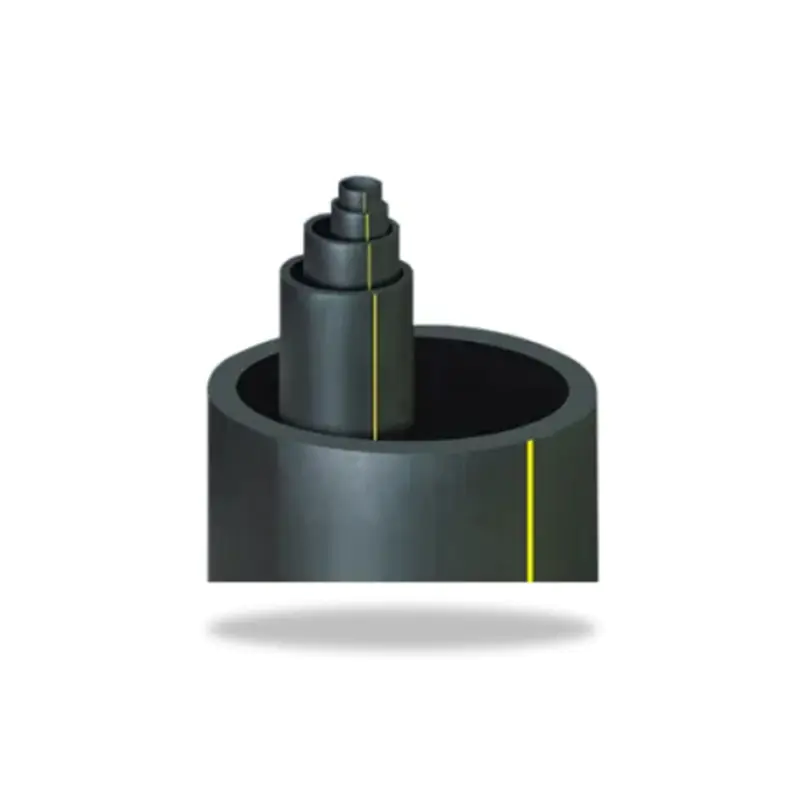

Wybór właściwego Rura HDPE do gazu zapewnienie długoterminowej stabilności i trwałości gazociągu wiąże się z wieloma czynnikami, w tym wydajnością rur, wyborem materiałów, technologią instalacji itp. Oto kilka kluczowych kwestii:

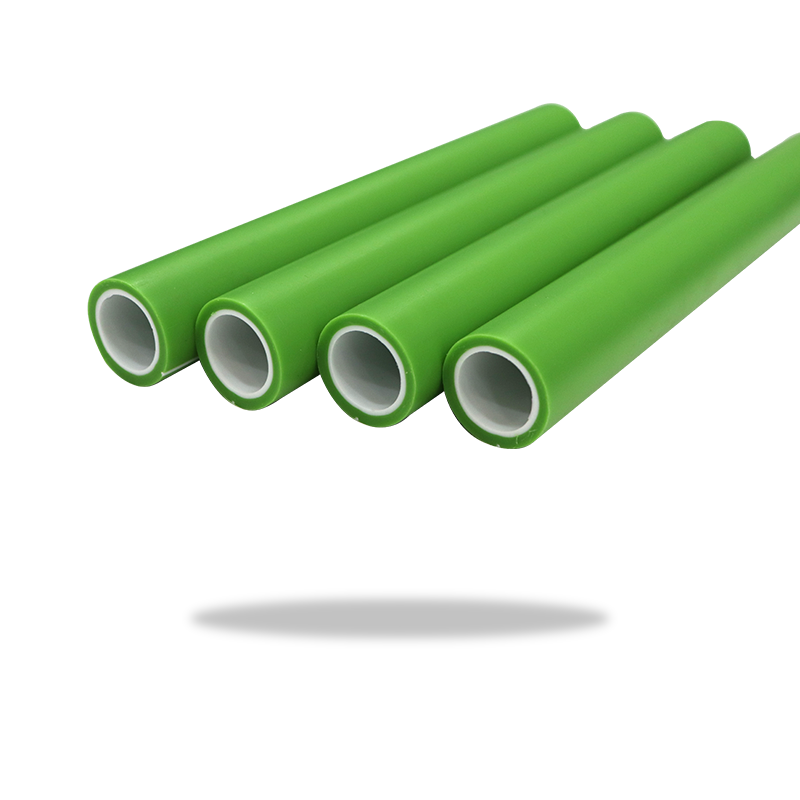

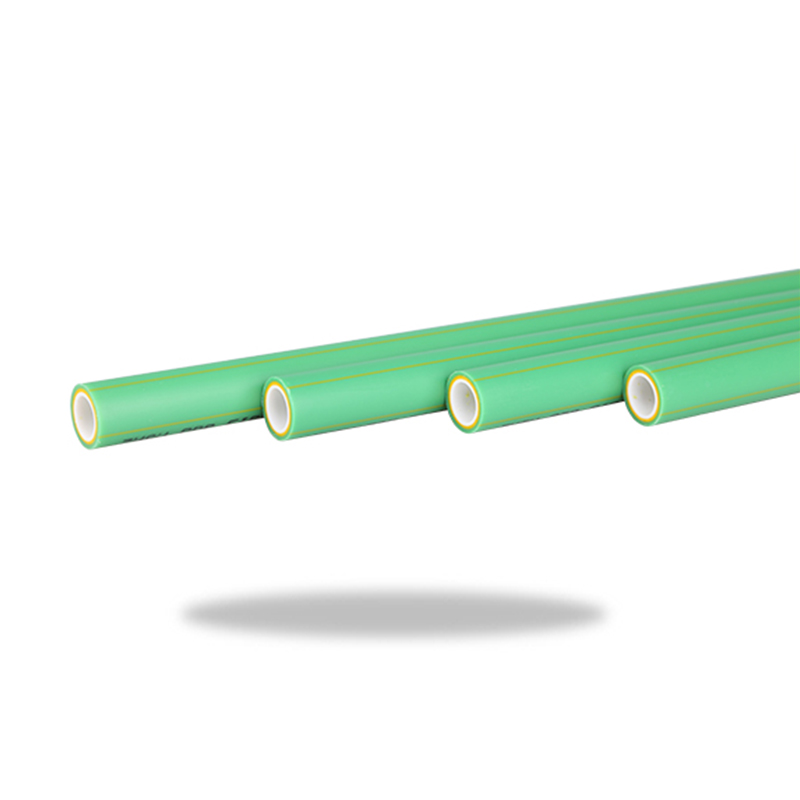

Wybór materiałów HDPE spełniających standardy przemysłu gazowniczego jest podstawą zapewnienia stabilności i trwałości rurociągu. Typowe materiały rurowe HDPE obejmują PE80, PE100 itp., wśród których PE100 ma wyższą odporność na ciśnienie i trwałość i nadaje się do gazociągów wysokociśnieniowych.

PE80: Nadaje się do gazociągów niskociśnieniowych i średniociśnieniowych.

PE100: Nadaje się do gazociągów wysokociśnieniowych, charakteryzuje się większą odpornością na ciśnienie, odpornością na uderzenia i dłuższą żywotnością.

Materiały HDPE powinny być odporne na promieniowanie UV, zwłaszcza gdy rurociąg jest wystawiony na działanie promieni słonecznych. Rury HDPE z dodatkami anty-UV mogą skutecznie opóźniać starzenie się i kruchość spowodowaną ekspozycją na promieniowanie UV.

Rury HDPE mają dobrą odporność na korozję większości chemikaliów. Stosowane w glebie lub wodzie mogą być odporne na erozję substancji takich jak kwasy, zasady i sole, zapewniając długoterminową stabilność rurociągu.

Rury HDPE powinny utrzymywać stabilną wydajność w różnych warunkach klimatycznych. Na przykład nie jest łatwo stać się kruchym w niskich temperaturach i może zachować dobry kształt i funkcję w wysokich temperaturach.

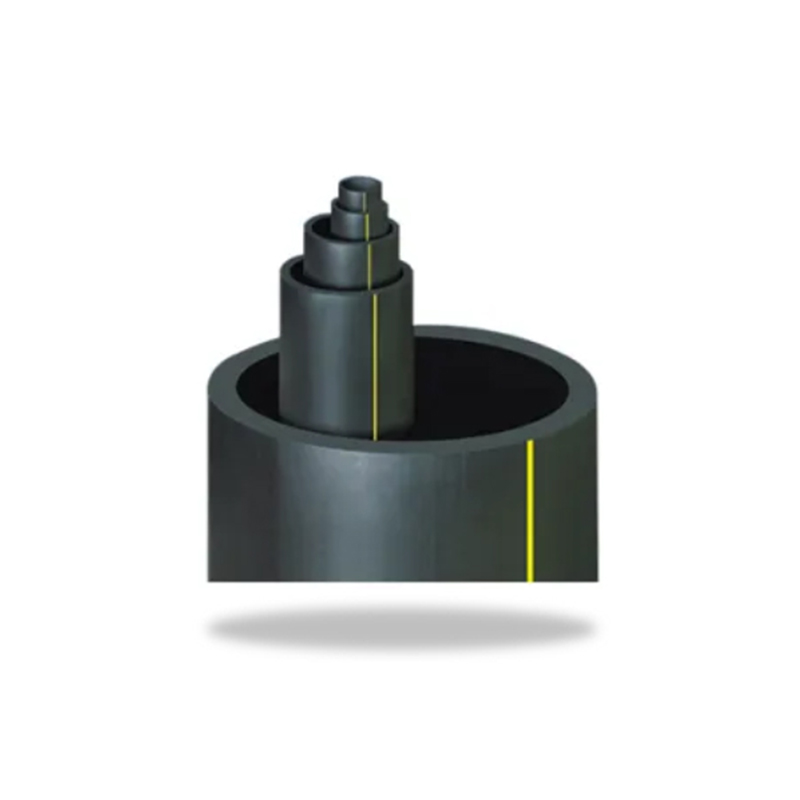

Poziom ciśnienia w gazociągu ma istotny wpływ na grubość ścianki gazociągu. Wybierz odpowiednią grubość ścianki rurociągu zgodnie z wymaganiami ciśnieniowymi środowiska użytkowania, aby mieć pewność, że rurociąg nie pęknie ani nie przecieka podczas długotrwałego użytkowania. Typowe standardowe poziomy ciśnienia obejmują SDR11 (dla rurociągów o wyższym ciśnieniu) i SDR17 (dla rurociągów o ciśnieniu ogólnym).

Im niższa wartość SDR, tym grubsza grubość ścianki rurociągu i tym większa nośność ciśnieniowa.

Średnicę rury należy dobrać w zależności od zapotrzebowania na przepływ gazu i maksymalnej nośności ciśnieniowej rurociągu. Większa średnica rury może zmniejszyć opór tarcia rurociągu i poprawić wydajność przesyłu gazu.

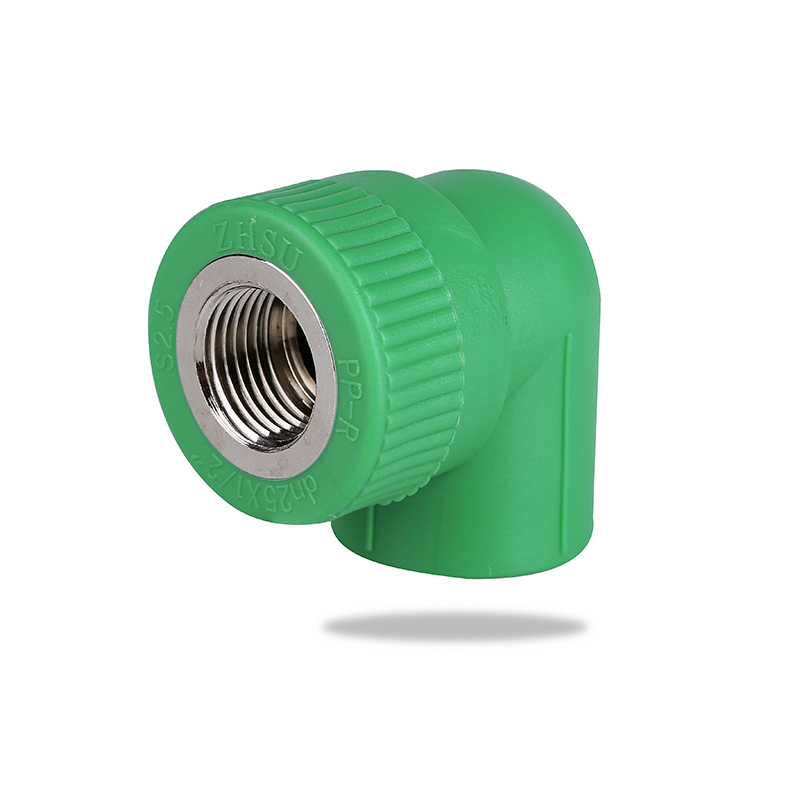

Technologia łączenia na gorąco jest najczęściej stosowaną metodą łączenia rur HDPE. Podgrzewając koniec rury w celu jej zmiękczenia i połączenia, wytrzymałość połączenia jest równoważna samej rurze. Wybór odpowiedniej technologii topienia na gorąco może zapewnić uszczelnienie i twardość połączenia, zapobiegając w ten sposób problemom z wyciekami.

Nadaje się do rur HDPE o większych średnicach rur. Podgrzewając koniec połączenia i wywierając na niego nacisk w celu utworzenia spoiny, zapewnia się, że połączenie jest mocne. Ma zastosowanie do gazociągów wysokociśnieniowych.

W scenariuszach wymagających elastycznego demontażu i ponownego podłączenia można wybrać połączenia mechaniczne (takie jak połączenia wtykowe). Metoda ta jest prosta i pozwala uniknąć przegrzania wpływającego na wydajność rurociągu.

Budowę rur HDPE należy przeprowadzać zgodnie ze standardowymi specyfikacjami, zwłaszcza w przypadku połączeń topliwych, aby zapewnić kontrolę temperatury i czasu spawania, aby uniknąć luźnych połączeń.

W przypadku układania podziemnych gazociągów prawidłowa konstrukcja nachylenia może zapewnić płynny drenaż rurociągu i uniknąć gromadzenia się wody powodującej ciśnienie w rurociągu lub korozję.

Podczas instalacji rurociągu należy podjąć środki ochronne, aby uniknąć zewnętrznego uderzenia fizycznego lub korozji chemicznej, szczególnie w środowiskach o konstrukcji krzyżowej lub złożonych środowiskach geologicznych.

Zakres temperatur pracy rur HDPE wynosi zwykle od -40℃ do 60℃, a rury HDPE wykonane ze specjalnych materiałów mogą mieć szerszą zdolność dostosowywania się do temperatury. W przypadku zimnych obszarów lub środowisk o wysokiej temperaturze wybierz odpowiednie rury, aby mieć pewność, że nie pękną ani nie zmiękną w ekstremalnych temperaturach.

W środowiskach o niskiej temperaturze wytrzymałość HDPE może się zmniejszyć. Dlatego w przypadku gazociągów w zimnych obszarach należy wybrać materiały HDPE o lepszej wydajności w niskich temperaturach i zwiększyć grubość ścianki rurociągu.

Po zainstalowaniu rurociągu niezbędna jest regularna kontrola i konserwacja. Wyciek w rurociągu można wykryć za pomocą zewnętrznego sprzętu monitorującego (takiego jak czujniki ciśnienia).

W przypadku gazociągów najważniejszym środkiem bezpieczeństwa jest zapewnienie, że w rurociągu nie ma wycieków. Integralność rurociągu można zapewnić poprzez regularne badania ciśnieniowe i wykrywanie gazu.

Biorąc pod uwagę, że rurociąg może być poddawany wstrząsom mechanicznym lub tarciu, należy wybierać materiały HDPE o dużej odporności na zużycie, szczególnie w obszarach podatnych na zużycie podczas budowy lub użytkowania.

Wybierz rury HDPE certyfikowane zgodnie z normami międzynarodowymi (takimi jak ISO, ASTM, EN itp.), które zapewniają jakość i niezawodność rurociągu. Ponadto musi przestrzegać lokalnych przepisów ustawowych i wykonawczych dotyczących instalacji i użytkowania gazociągów.

Wybór odpowiednich rur HDPE powinien uwzględniać nie tylko wytrzymałość, odporność na starzenie i odporność materiału na korozję, ale także musi być połączony z wymaganiami dotyczącymi ciśnienia, temperatury i środowiska instalacji przesyłu gazu w celu kompleksowej oceny. Odpowiednie materiały, projekt naukowy, profesjonalne środki instalacji i konserwacji są kluczem do zapewnienia długoterminowej stabilnej pracy gazociągów.

简体中文

简体中文 English

English русский

русский Español

Español Français

Français عربى

عربى Português

Português 日本語

日本語 italiano

italiano Nederlands

Nederlands Polskie

Polskie