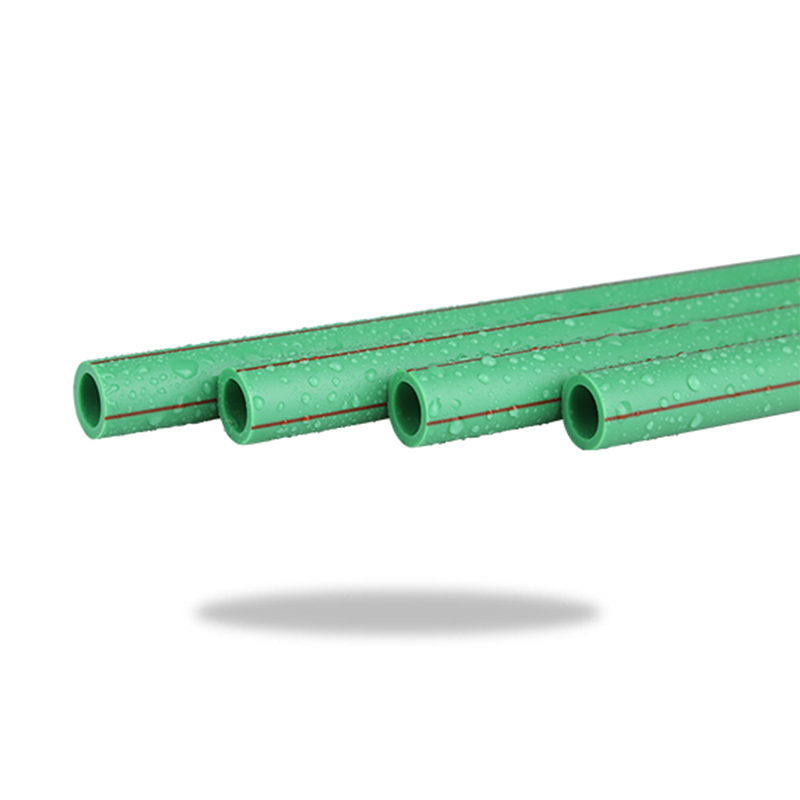

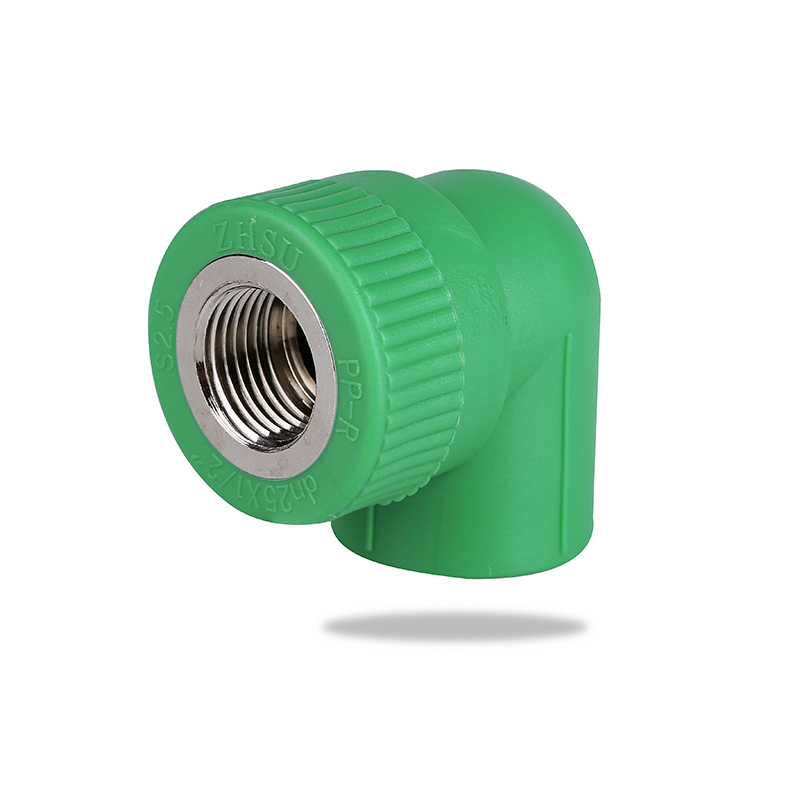

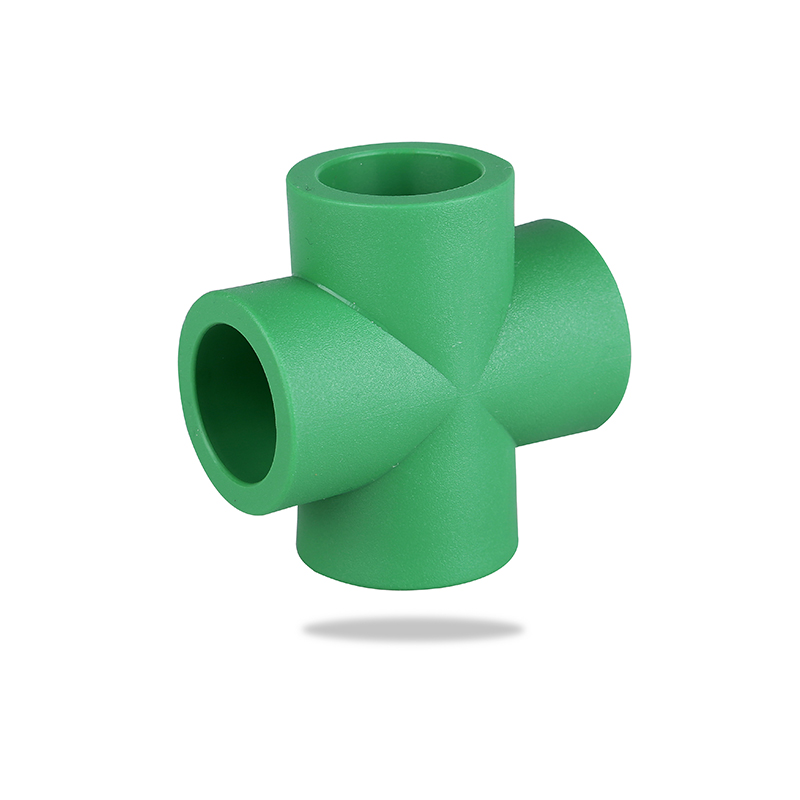

Proces produkcji krzyżówek PPR (Polypropylene Random Copolymer) obejmuje kilka krytycznych etapów, które zapewniają stałą jakość i niezawodność. Krzyże PPR są kluczowymi elementami systemów wodno-kanalizacyjnych i rurociągowych, a utrzymanie ich jakości jest niezbędne do zapobiegania wyciekom, zapewnienia trwałości i zapewnienia niezawodnej pracy w czasie. Oto przegląd tego, w jaki sposób proces produkcyjny zapewnia te cechy:

Wybór materiału: Jakość krzyżówek PPR rozpoczyna się od wyboru wysokiej jakości żywicy polipropylenowego kopolimeru losowego (PPR). Żywica ta powinna mieć odpowiednią strukturę molekularną i wskaźnik szybkości płynięcia, aby zapewnić pożądane właściwości mechaniczne, takie jak wysoka odporność na uderzenia, elastyczność i odporność chemiczna. Dodatki i stabilizatory: Aby zwiększyć wydajność krzyżówek PPR, surowiec można zmieszać z dodatkami, takimi jak stabilizatory UV, przeciwutleniacze i barwniki. Dodatki te pomagają zapobiegać degradacji spowodowanej ekspozycją na promieniowanie UV, utlenianiem termicznym i innymi czynnikami środowiskowymi, zapewniając stałą jakość i trwałość.

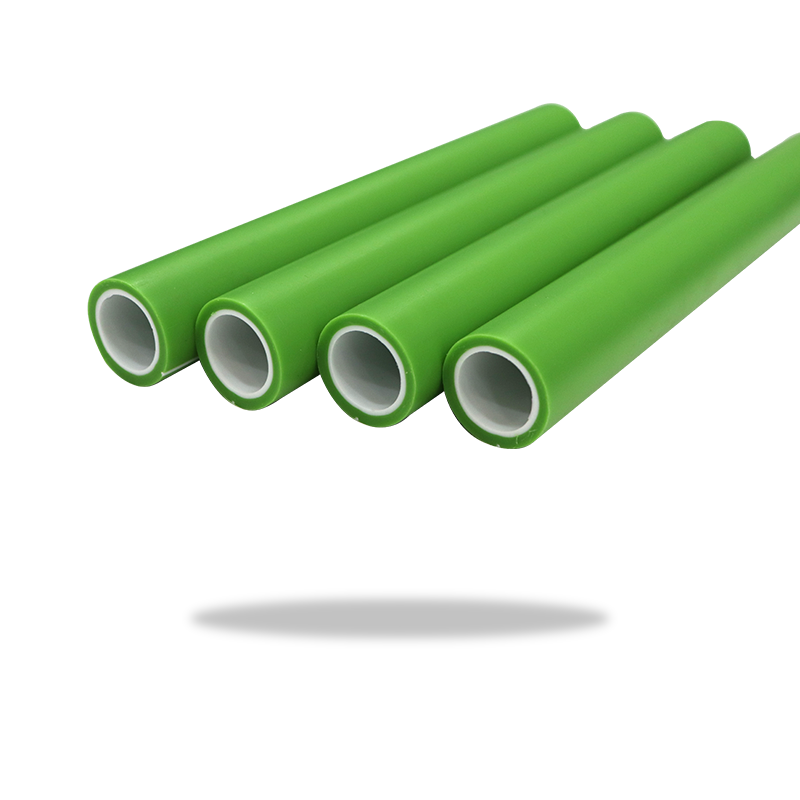

Formowanie wtryskowe: Krzyże PPR są zwykle produkowane przy użyciu procesu formowania wtryskowego, który jest bardzo precyzyjny i umożliwia wytwarzanie złożonych kształtów o ścisłych tolerancjach. Proces polega na podgrzaniu żywicy PPR do stanu stopionego, a następnie wstrzyknięciu jej do wnęki formy zaprojektowanej w kształcie złączki poprzecznej. Kontrolowane warunki formowania: Kluczowe parametry, takie jak temperatura, ciśnienie i czas chłodzenia, są dokładnie kontrolowane podczas formowania wtryskowego, aby zapewnić stałą grubość ścianki, gładkie powierzchnie i równomierne rozmieszczenie materiału. Właściwa kontrola tych parametrów minimalizuje wady, takie jak odkształcenie, skurcz lub naprężenia wewnętrzne, które mogą mieć negatywny wpływ na jakość okucia. Systemy automatyczne: Nowoczesne wtryskarki często wykorzystują zautomatyzowane systemy, które utrzymują spójne warunki przez cały okres produkcji. Automatyzacja pomaga ograniczyć liczbę błędów ludzkich i gwarantuje, że każda partia spełnia te same wysokie standardy.

Precyzyjna konstrukcja formy: Konstrukcja i jakość formy odgrywają kluczową rolę w produkcji krzyżyków PPR o spójnych wymiarach i właściwościach. Formy są produkowane z dużą precyzją, co gwarantuje, że każda złączka poprzeczna ma ten sam kształt, rozmiar i grubość ścianki. Regularna konserwacja form: Formy są regularnie sprawdzane i konserwowane, aby zapobiec defektom, takim jak zadziory, błyski lub niewspółosiowość. Właściwa pielęgnacja formy zapewnia, że wykończenie powierzchni złączek pozostaje gładkie i wolne od niedoskonałości, co ma kluczowe znaczenie dla niezawodnego uszczelnienia i integralności złącza.

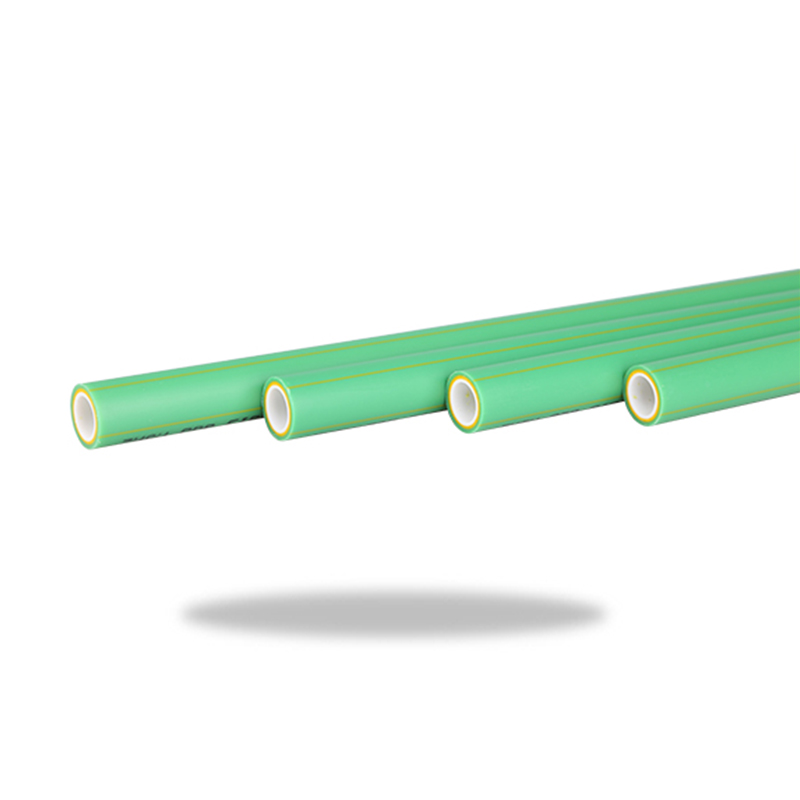

Kontrola jakości w trakcie procesu (IPQC): Podczas produkcji na różnych etapach przeprowadzane są kontrole jakości w celu monitorowania spójności krzyżyków PPR. Kontrole te mogą obejmować kontrole wizualne, pomiary wymiarowe i kontrole masy w celu zapewnienia zgodności ze specyfikacjami. Badanie ciśnienia hydrostatycznego: Po uformowaniu krzyże PPR poddawane są badaniu ciśnienia hydrostatycznego, aby upewnić się, że wytrzymują ciśnienie znamionowe bez wycieków lub awarii. Test ten symuluje warunki rzeczywiste i pomaga zidentyfikować wszelkie słabe punkty lub defekty. Testy odporności na uderzenia i wytrzymałości na zginanie: Krzyże PPR są testowane pod kątem odporności na uderzenia i wytrzymałości na zginanie, aby upewnić się, że są w stanie wytrzymać naprężenia mechaniczne i zmiany ciśnienia. Testy te pomagają zagwarantować, że okucia będą działać niezawodnie w różnych zastosowaniach.

Testy cykli termicznych: Krzyże PPR mogą być poddawane testom cykli termicznych, podczas których są wielokrotnie wystawiane na działanie ekstremalnych temperatur w celu oceny ich odporności na rozszerzalność cieplną i skurcz. Zapewnia to, że okucia nie pękają ani nie odkształcają się pod wpływem wahań temperatury. Odporność na pękanie naprężeniowe: Odporność materiału PPR na pękanie naprężeniowe w środowisku jest testowana, aby upewnić się, że pozostaje on nienaruszony przy różnych obciążeniach i warunkach środowiskowych. Projektowanie wspomagane komputerowo (CAD) i produkcja wspomagana komputerowo (CAM): Technologie CAD i CAM służą do projektowania form i optymalizacji procesu produkcyjnego. Zapewnia to, że armatura jest produkowana z dużą precyzją, zmniejszając zmienność i wady. Automatyzacja robotyczna i spójna kontrola procesów: Automatyzacja robotyczna i monitorowanie procesów w czasie rzeczywistym zapewniają spójną jakość produkcji. Zautomatyzowane systemy dostosowują parametry, takie jak prędkość wtrysku, ciśnienie i czas chłodzenia, aby zachować jednorodność i zapobiec defektom.

Proces produkcji krzyżówek PPR obejmuje staranny dobór wysokiej jakości surowców, precyzyjne formowanie wtryskowe, rygorystyczną kontrolę jakości i zaawansowane technologie produkcyjne. Przestrzegając tych procesów i norm, producenci dbają o to, aby krzyże PPR były niezawodne, trwałe i spójne pod względem jakości, spełniając potrzeby różnych zastosowań hydraulicznych i rurociągowych.

简体中文

简体中文 English

English русский

русский Español

Español Français

Français عربى

عربى Português

Português 日本語

日本語 italiano

italiano Nederlands

Nederlands Polskie

Polskie