Wprowadzenie do złączy PPR

W nowoczesnych systemach wodno-kanalizacyjnych i rurociągowych materiały odgrywają kluczową rolę w określaniu trwałości, wydajności i ogólnej wydajności instalacji. Spośród szerokiej gamy dostępnych obecnie materiałów rurowych, losowy kopolimer polipropylenu (PPR) stał się popularnym wyborem zarówno do zastosowań domowych, jak i przemysłowych. Jednym z kluczowych elementów stosowanych w systemach rurociągów PPR jest złączka PPR, specjalistyczna złączka zapewniająca niezawodne i nieszczelne połączenia pomiędzy rurami PPR. W tym wprowadzeniu zbadamy, czym jest PPR, zdefiniujemy, czym jest sprzęgło PPR i wyjaśnimy, dlaczego sprzęgła PPR są powszechnie stosowane w nowoczesnych systemach rurociągów.

Czym jest PPR?

PPR to skrót od Polypropylene Random Copolymer, rodzaju tworzywa sztucznego zaprojektowanego tak, aby wytrzymywało wysokie ciśnienie i temperaturę, a jednocześnie było odporne na korozję chemiczną i zużycie fizyczne. Materiały PPR są zwykle stosowane do produkcji rur i kształtek do systemów ciepłej i zimnej wody, w tym rurociągów wody pitnej, systemów grzewczych i zastosowań przemysłowych.

PPR charakteryzuje się losową strukturą kopolimeru, co oznacza, że łańcuchy polimerowe są ułożone w sposób zwiększający elastyczność, odporność na uderzenia i wydajność cieplną. Dzięki temu PPR jest lepszy od tradycyjnych tworzyw sztucznych i wielu metalowych alternatyw do celów hydraulicznych. Jest znany z tego, że jest lekki, nadaje się do recyklingu i nietoksyczny, co przyczynia się również do jego popularności w przyjaznych dla środowiska projektach budowlanych i infrastrukturalnych.

Czym jest sprzęgło PPR?

Złącze PPR to rodzaj łącznika rurowego służącego do łączenia dwóch odcinków rury PPR. Można go stosować do łączenia rur o tej samej średnicy lub o różnych średnicach, w zależności od konkretnego rodzaju złącza. Złącza PPR są formowane z tego samego wysokiej jakości materiału polipropylenowego, co rury, które łączą, zapewniając spójność wydajności, trwałość i odporność na zmiany temperatury i ciśnienia.

Złącza są zwykle stosowane w procesie spawania termojądrowego, podczas którego ciepło jest przykładane zarówno do rury, jak i złączki, umożliwiając ich połączenie w jedno, bezszwowe połączenie. Ten proces łączenia eliminuje potrzebę stosowania klejów lub mechanicznych elementów złącznych, zmniejszając prawdopodobieństwo wycieków i zapewniając czyste, mocne połączenie, które może trwać dziesięciolecia.

Dlaczego warto używać złączy PPR?

Istnieje kilka istotnych powodów, dla których złącza PPR są szeroko stosowane w instalacjach wodno-kanalizacyjnych i rurociągowych:

1. Bezproblemowa integracja

Złącza PPR tworzą jednorodne połączenie z rurą, co oznacza, że po wykonaniu połączenia rura i złącze stają się jednym ciągłym materiałem. Zmniejsza to turbulencje wewnętrzne i zwiększa wydajność przepływu.

2. Połączenia szczelne

Dzięki procesowi spawania termojądrowego złącza PPR tworzą niezwykle szczelne i bezpieczne połączenia. Znacznie zmniejsza to ryzyko wycieków, nawet przy wysokim ciśnieniu lub zmiennych temperaturach.

3. Odporność na wysoką temperaturę i ciśnienie

Złącza PPR wytrzymują temperatury do 95°C (203°F) i warunki wysokiego ciśnienia, dzięki czemu nadają się do zastosowań w ciepłej wodzie, centralnym ogrzewaniu i przemysłowym transporcie płynów.

4. Odporność chemiczna i korozyjna

W przeciwieństwie do złączy metalowych, złącza PPR są odporne na rdzę, korozję i degradację chemiczną. Dzięki temu idealnie nadają się do systemów transportujących agresywne płyny lub w środowiskach o dużym narażeniu na wilgoć lub substancje chemiczne.

5. Łatwa i szybka instalacja

Technika spawania termojądrowego stosowana w przypadku złączy PPR jest szybka i łatwa w wykonaniu, wymaga minimalnej pracy i skraca czas instalacji. Po połączeniu złącze jest gotowe do natychmiastowego użycia, co pozwala zaoszczędzić czas projektu i koszty pracy.

6. Przyjazny dla środowiska i nietoksyczny

PPR to nietoksyczny materiał nadający się do recyklingu, co czyni go bezpiecznym wyborem dla systemów wody pitnej i zrównoważonego budownictwa. Proces produkcji złączy PPR, takich jak złącza, również generuje mniej zanieczyszczeń w porównaniu z alternatywami metalowymi.

7. Opłacalne w dłuższej perspektywie

Mimo że początkowy koszt materiału może być nieznacznie wyższy niż w przypadku systemów z PVC lub innych tworzyw sztucznych, niskie wymagania konserwacyjne, trwałość i niezawodność złączy PPR sprawiają, że z czasem stają się one opłacalnym rozwiązaniem.

Podsumowując, złącza PPR są niezbędnymi elementami nowoczesnych systemów rurociągów PPR, zapewniającymi niezawodne, trwałe i szczelne połączenia, które przewyższają wiele tradycyjnych metod łączenia rur. Ich popularność stale rośnie w sektorach mieszkaniowym, handlowym i przemysłowym ze względu na ich doskonałe właściwości termiczne, odporność chemiczną i łatwość instalacji.

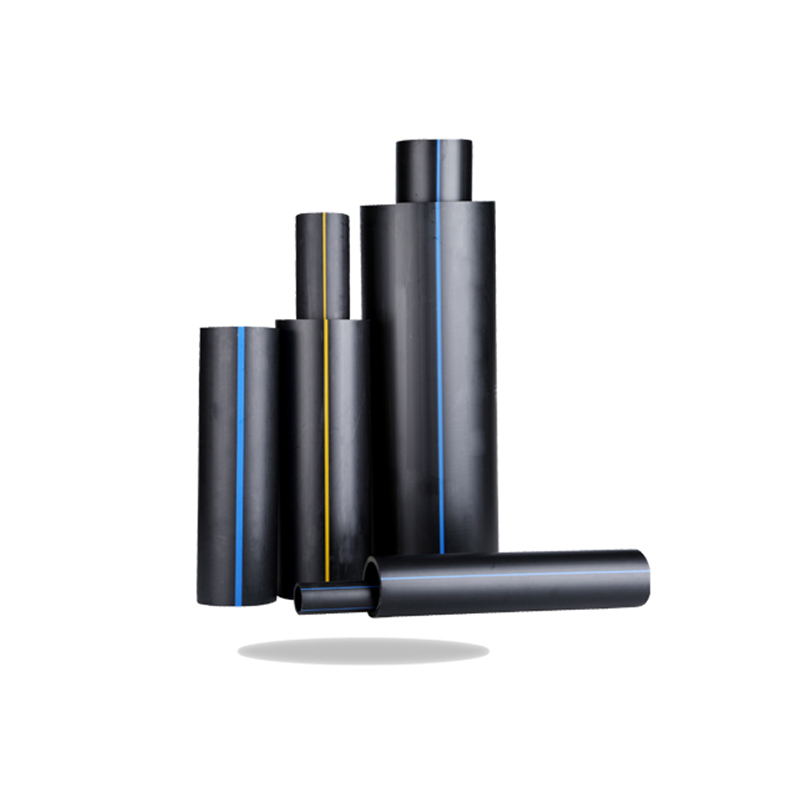

Rodzaje złączy PPR

Złącza PPR występują w różnych kształtach i rozmiarach, aby sprostać różnorodnym potrzebom nowoczesnych systemów rurociągów. Złącza te umożliwiają elastyczne i bezpieczne połączenia między rurami, podtrzymując linie proste, zagięcia, odgałęzienia i przejścia. Zrozumienie różnych typów złączy PPR jest niezbędne do wyboru odpowiedniego dopasowania dla każdego konkretnego zastosowania. Poniżej przedstawiono najczęstsze i najważniejsze typy:

1. Złącza proste

Proste złącza PPR, znane również jako złącza gniazdowe, są najbardziej podstawowym i szeroko stosowanym typem. Są one przeznaczone do łączenia dwóch kawałków rury o tej samej średnicy w linii prostej. Złącza te są proste i wysoce wydajne w wydłużaniu przebiegów rur lub wymianie uszkodzonych odcinków.

Główne cechy:

Stosowany do połączeń rurowych tej samej wielkości

Zazwyczaj łączone za pomocą syntezy cieplnej

Mocne i bezszwowe połączenie

Typowe zastosowania:

Rozszerzanie rurociągów

Naprawa uszkodzonych sekcji

Łączenie dwóch odcinków rury podczas instalacji

Złącza proste są niezbędne do utrzymania ciągłości systemów rurociągów bez zmiany kierunku lub rozmiaru rury.

2. Złącza redukcyjne

Złącza redukcyjne PPR stosuje się, gdy zachodzi potrzeba łączenia rur o różnych średnicach. Złącza te mają dwa końce o nierównych rozmiarach i służą do przejścia z większej rury do mniejszej lub odwrotnie.

Główne cechy:

Jeden koniec ma większą średnicę niż drugi

Stosowany do zmniejszania lub zwiększania rozmiaru rurociągów

Umożliwia elastyczność w projektowaniu systemów

Typowe zastosowania:

Systemy zaopatrzenia w wodę o zmieniających się wymaganiach przepływowych

Integracja nowych rozszerzeń istniejących rurociągów

Sprzęt łączący z różnymi rozmiarami wlotu/wylotu rury

Złącza redukcyjne są szczególnie przydatne zarówno w systemach mieszkalnych, jak i przemysłowych, gdzie powszechne są przejścia między różnymi rozmiarami rur.

3. Złącza łokciowe

Złącza kolankowe, zwane także zagięciami lub łącznikami kolankowymi, są przeznaczone do zmiany kierunku układu rurociągów, zwykle o 90° lub 45°. Sprzęgła te pozwalają rurociągowi omijać przeszkody lub mieścić się w ograniczeniach architektonicznych.

Główne cechy:

Dostępne w kątach 90° i 45°

Zapewnia płynne zmiany kierunkowe

Pomaga w efektywnym kierowaniu rurociągami

Typowe zastosowania:

Układy rur łazienkowych i kuchennych

Systemy HVAC z kątowymi zagięciami

Kompaktowe instalacje w ciasnych przestrzeniach

Zastosowanie złączy kolankowych zmniejsza potrzebę stosowania zbyt prostych odcinków rur, poprawiając wykorzystanie przestrzeni i estetykę systemu.

4. Złącza tee

Złącza trójnikowe, znane również po prostu jako trójniki, umożliwiają rozgałęzienie pojedynczej rury na dwie części. Złączka ta ma kształt litery “T” i ma jeden wlot i dwa wyloty (lub odwrotnie), zwykle pod kątem 90°.

Główne cechy:

Trzy punkty połączenia

Tworzy odgałęzienia z głównego rurociągu

Dostępne w wariantach równych lub redukujących

Typowe zastosowania:

Domowe systemy hydrauliczne (np. rozgałęziające się do kranu lub urządzenia)

Systemy nawadniające

Systemy centralnego ogrzewania

Złącza trójnikowe są niezbędne do rozprowadzania wody lub płynu do wielu wylotów w czysty i zorganizowany sposób.

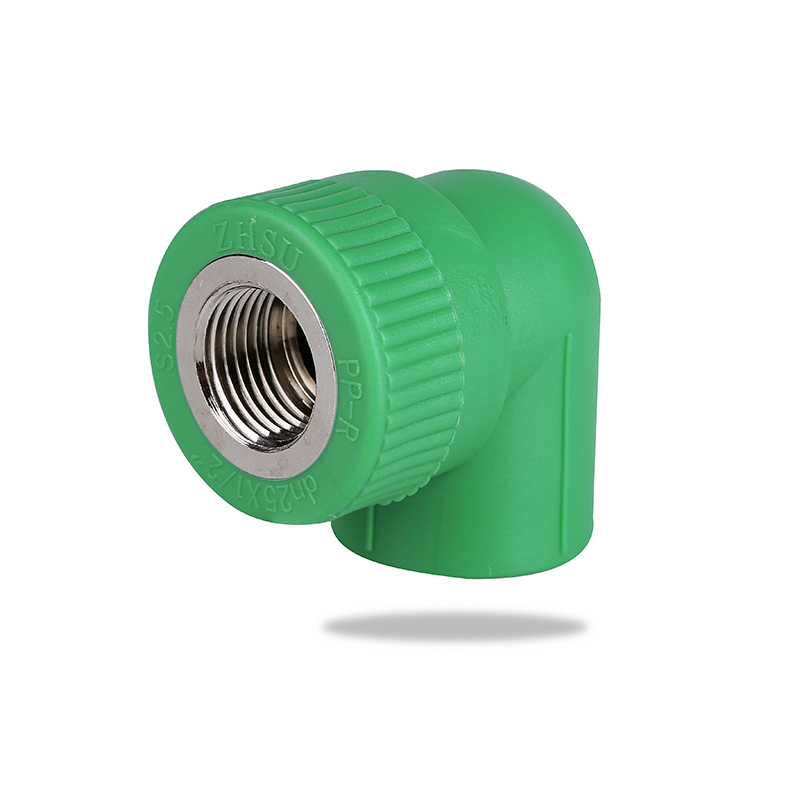

5. Złącza gwintowane

Gwintowane złącza PPR łączą elementy plastikowe i metalowe. Jeden lub oba końce są gwintowane, co umożliwia ich połączenie z metalowymi rurami, zaworami lub urządzeniami wymagającymi połączenia gwintowanego. Są one szczególnie przydatne do integracji systemów PPR z istniejącą infrastrukturą metalową.

Główne cechy:

Jeden lub więcej gwintowanych końców (męskich lub żeńskich)

Wkładki metalowe są często osadzone w celu zwiększenia wytrzymałości

Zapewnia kompatybilność pomiędzy elementami z tworzyw sztucznych i metalu

Typowe zastosowania:

Podłączanie do wodomierzy lub pomp

Połączenia hydrauliczne z oprawami z gwintowanymi wlotami

Systemy materiałów mieszanych w projektach renowacyjnych

Złącza gwintowane oferują wszechstronność i mają kluczowe znaczenie w przypadku starszych systemów lub sprzętu ze standardowymi gwintami.

Wybór odpowiedniego złącza PPR

Wybierając sprzęgło PPR do konkretnego zastosowania, należy wziąć pod uwagę następujące czynniki:

1. Zgodność rozmiaru rury

Zawsze wybieraj złącza pasujące do średnicy danych rur. W przypadku przejść wymagane będzie sprzężenie redukujące.

2. Wymagania aplikacji

Różne złącza służą różnym celom —proste do wydłużania długości, kolanko do przekierowania, trójnik do rozgałęziania i gwintowane do metalowego interfejsu. Użyj właściwego typu dla danego zadania.

3. Oceny ciśnienia i temperatury

Upewnij się, że sprzęgło spełnia wymaganą klasę ciśnienia (stopień PN) i jest w stanie wytrzymać temperatury robocze systemu.

4. Przestrzeń instalacyjna

Niektóre elementy wyposażenia, takie jak kolanka czy trójniki, wymagają więcej przestrzeni fizycznej. Upewnij się, że sprzęgło mieści się w dostępnej strefie montażu.

5. Metoda połączenia

Większość złączy PPR jest przeznaczona do łączenia na gorąco, ale warianty gwintowane wymagają ręcznego dokręcania. Użyj odpowiednich narzędzi i metod, aby zapewnić bezpieczne dopasowanie.

Zakończenie sekcji

Złącza PPR są niezbędnymi elementami zapewniającymi elastyczność i funkcjonalność każdego systemu rurociągów PPR. Niezależnie od tego, czy przedłużasz rurę, zmieniasz kierunek, integrujesz elementy metalowe, czy tworzysz odgałęzienia, istnieje specjalne złącze dostosowane do zadania.

Dzięki zrozumieniu różnych typów złączy PPR —prostych, redukcyjnych, kolankowych, trójnikowych i gwintowanych— możesz zoptymalizować układ, wydajność i trwałość swojej sieci rurociągów. Każdy typ pełni kluczową funkcję i odgrywa wyjątkową rolę w zapewnieniu wydajnego i niezawodnego działania całego systemu.

Zalety stosowania złączy PPR

Powszechne zastosowanie złączy PPR w nowoczesnych systemach hydraulicznych, przemysłowych i HVAC nie jest przypadkiem. Osprzęt ten oferuje szeroki zakres zalet, które sprawiają, że jest preferowanym wyborem w porównaniu z tradycyjnymi materiałami, takimi jak miedź, stal czy PVC. Sprzęgła PPR zapewniają niezawodną pracę w wielu typach instalacji, od długotrwałej trwałości po przyjazność dla środowiska. W tej sekcji szczegółowo omówimy najważniejsze korzyści wynikające ze stosowania sprzęgieł PPR.

1. Trwałość i długowieczność

Jedną z najbardziej zauważalnych zalet sprzęgieł PPR jest ich wyjątkowa żywotność. Przy prawidłowym montażu złącza PPR mogą wytrzymać 50 lat lub dłużej w normalnych warunkach pracy. Trwałość ta wynika z wysokiej jakości losowego materiału kopolimerowego polipropylenu stosowanego w ich konstrukcji.

W przeciwieństwie do złączy metalowych, złącza PPR nie są narażone na korozję, osadzanie się kamienia ani erozję. Połączenie termojądrowe pomiędzy złączem a rurą tworzy pojedynczą ciągłą konstrukcję, która minimalizuje słabe punkty i utrzymuje wytrzymałość systemu.

Kluczowe punkty:

Odporny na naprężenia mechaniczne i zmiany ciśnienia

Brak degradacji w wyniku wewnętrznego tarcia wody

Wysoka odporność na pęknięcia i uderzenia

Ta trwałość zmniejsza potrzebę częstych wymian lub napraw, oszczędzając czas i pieniądze w całym okresie użytkowania systemu.

2. Odporność na korozję

Złącza PPR są całkowicie odporne na korozję, co daje im główną przewagę nad metalowymi alternatywami, takimi jak żelazo czy miedź. Dzięki temu idealnie nadają się do transportu zarówno ciepłej, jak i zimnej wody, a także chemikaliów i płynów przemysłowych, które mogą korodować metalowe rury.

Nie mają na nie wpływu:

Rdza

Kamień

Reakcje elektrochemiczne

Odporność na korozję zapewnia przepływ czystej wody, szczególnie w systemach wody pitnej, i pomaga utrzymać stałe ciśnienie bez wewnętrznej blokady.

3. Odporność na ciepło

Dzięki doskonałym właściwościom termicznym sprzęgła PPR wytrzymują temperatury do 95°C (203°F) przez dłuższy czas. Nadają się zarówno do zastosowań w zimnej, jak i ciepłej wodzie, w tym do domowych systemów grzewczych i przetwórstwa przemysłowego.

Materiał zachowuje swoją integralność i wytrzymałość nawet w zmiennych temperaturach. Ponadto PPR ma niską przewodność cieplną, co zmniejsza straty ciepła z przewodów ciepłej wody i czyni go bardziej energooszczędnym w porównaniu z rurami metalowymi.

Idealny do:

Promienne systemy ogrzewania podłogowego

Słoneczne podgrzewacze wody

Przemysłowy transport płynów o podwyższonych temperaturach

4. Odporność chemiczna

Kolejną wyróżniającą się cechą jest zdolność PPR do przeciwstawiania się szerokiej gamie substancji chemicznych. Sprzęgła PPR nie są narażone na działanie substancji kwaśnych ani zasadowych, dzięki czemu nadają się do stosowania w rurociągach chemicznych w warunkach przemysłowych.

Mogą bezpiecznie przewozić:

Woda chlorowana

Kwasowe środki czyszczące

Rozpuszczalniki i detergenty przemysłowe

Ta odporność chemiczna rozszerza ich zastosowanie na zakłady uzdatniania wody, fabryki przetwórstwa spożywczego i laboratoria, gdzie narażenie chemiczne jest częste.

5. Łatwość instalacji

Złącza PPR są przeznaczone do spawania termojądrowego, procesu, który jest zarówno prosty, jak i wydajny. Za pomocą narzędzia do spawania termojądrowego rura i złącze są podgrzewane, a następnie łączone ze sobą, tworząc trwałe, nieszczelne połączenie w ciągu zaledwie kilku sekund.

Zalety podczas instalacji:

Nie ma potrzeby stosowania kleju, rozpuszczalników ani łączników mechanicznych

Proste narzędzia i minimalne wymagane szkolenie

Krótki czas instalacji zmniejsza koszty pracy

Dzięki łatwości instalacji wielkoskalowe systemy, takie jak budynki mieszkalne, szkoły i szpitale, można wyposażyć szybko i sprawnie.

6. Efektywność kosztowa

Chociaż początkowy koszt złączy PPR może być nieco wyższy niż niektórych innych złączy z tworzyw sztucznych (takich jak PVC), długoterminowe oszczędności znacznie przewyższają wydatki początkowe.

Oto, jak sprzężenia PPR są opłacalne:

Niskie wymagania konserwacyjne ze względu na długotrwałą wydajność

Zmniejszone naprawy przecieków dzięki mocnym złączom topionym

Oszczędność energii dzięki niskiej przewodności cieplnej

Minimalna utrata wody dzięki szczelnym złączom termojądrowym

W dłuższej perspektywie korzyści te prowadzą do znacznego obniżenia kosztów operacyjnych, zwłaszcza w zastosowaniach komercyjnych lub przemysłowych.

7. Przyjazność dla środowiska

PPR jest materiałem odpowiedzialnym za środowisko. Jest to:

100% nadaje się do recyklingu

Bez toksycznych dodatków, takich jak ołów czy chlor

Bezpieczny dla transportu wody pitnej

Ma niski ślad węglowy podczas produkcji

W czasach, gdy zrównoważony rozwój staje się najwyższym priorytetem w budownictwie i rozwoju infrastruktury, złącza PPR pomagają zmniejszyć wpływ na środowisko, zapewniając jednocześnie niezawodną wydajność systemu.

Ponadto, ponieważ złącza są spawane termojądrowo bez użycia klejów lub uszczelniaczy, podczas instalacji do środowiska nie uwalniają się żadne szkodliwe chemikalia.

8. Gładka powierzchnia wewnętrzna

Złącza i rury PPR mają gładkie ścianki wewnętrzne, które są odporne na osadzanie się kamienia i osadów. To promuje:

Stałe ciśnienie wody

Ulepszone natężenia przepływu

Niższe ryzyko zatorów rur

W przeciwieństwie do rur metalowych, w których może pojawić się rdza lub kamień, PPR z czasem zachowuje swoją średnicę wewnętrzną. Przyczynia się to do długoterminowej wydajności systemu i zmniejszenia potrzeb konserwacyjnych.

9. Redukcja hałasu

Skład materiału PPR w połączeniu z gładkością połączeń spawanych metodą stapiania pomaga zmniejszyć poziom hałasu związanego z przepływem wody. Jest to szczególnie ważne w wielopiętrowych budynkach mieszkalnych lub przestrzeniach biurowych, gdzie hałas hydrauliczny może być zakłóceniem.

PPR lepiej pochłania wibracje niż metal, co czyni go cichszym rozwiązaniem w systemach zaopatrzenia w wodę i ogrzewania.

10. Lekki i łatwy w obsłudze

Złącza PPR są znacznie lżejsze od swoich metalowych odpowiedników, co znacznie ułatwia transport, przechowywanie i obsługę. Jest to duża zaleta w przypadku dużych miejsc pracy, gdzie kluczowe znaczenie ma redukcja zatrudnienia i czasu instalacji.

Lekkość zmniejsza również ryzyko obrażeń podczas obsługi i przyspiesza proces instalacji.

Wniosek

Zalety stosowania złączy PPR wykraczają daleko poza ich podstawową funkcję łączenia rur. Ich trwałość, wszechstronność i przyjazność dla środowiska sprawiają, że stanowią wyjątkowy wybór dla niemal każdego rodzaju systemu rurociągów —od domowej instalacji wodno-kanalizacyjnej po przemysłowy transport płynów. Dzięki zdolności do wytrzymywania wysokich ciśnień, ekstremalnych temperatur i agresywnych substancji chemicznych, złącza PPR zapewniają spokój ducha i doskonałą wartość długoterminową.

Wady stosowania złączy PPR

Chociaż złącza PPR oferują liczne zalety —takie jak trwałość, odporność chemiczna i łatwość montażu—, nie są one pozbawione ograniczeń. Ważne jest, aby inżynierowie, hydraulicy i właściciele domów byli świadomi tych potencjalnych wad, aby zapewnić właściwe użytkowanie i podejmować świadome decyzje podczas planowania systemu. W tej sekcji przyjrzymy się najważniejszym wadom stosowania sprzęgieł PPR i wyzwaniom, jakie mogą one stwarzać w niektórych zastosowaniach.

1. Ograniczenia temperatury

Chociaż PPR jest znany ze swojej dobrej odporności cieplnej w porównaniu z innymi tworzywami sztucznymi, nadal ma ograniczenia temperaturowe. Maksymalna temperatura robocza systemów PPR wynosi zazwyczaj około 95°C (203°F). Po przekroczeniu tego punktu materiał zaczyna mięknąć, co może mieć wpływ na jego integralność strukturalną i wytrzymałość mechaniczną.

W niektórych zastosowaniach przemysłowych lub komercyjnych, w których płyny mogą przekraczać tę temperaturę, sprzęgła PPR mogą nie być idealnym wyborem. Na przykład przewody parowe lub wysokotemperaturowe przewody olejowe wymagają materiałów takich jak metal lub specjalnie przystosowane tworzywa termoplastyczne, które radzą sobie ze znacznie wyższymi temperaturami.

Ponadto, nawet w bezpiecznym zakresie temperatur, długotrwałe narażenie na wysokie temperatury może powodować stopniową degradację materiału. Może to nie skutkować natychmiastową awarią, ale z czasem może skrócić ogólną żywotność sprzęgła.

2. Sztywność stawów

Jedną z charakterystycznych cech systemów rurociągów PPR jest to, że złącza są spawane termojądrowo z rurami, tworząc trwałe, bezszwowe połączenie. Chociaż ta technika łączenia zapewnia doskonałe uszczelnienie i wytrzymałość mechaniczną, tworzy również system, który jest całkowicie sztywny i ma niewiele miejsca na elastyczność lub regulację po instalacji.

Jeżeli wymagana jest jakakolwiek modyfikacja lub wymiana, złącza zespolonego nie można po prostu odkręcić ani odłączyć. Dotknięty odcinek należy wyciąć, a nowe łączniki i segmenty rur należy stopić na miejscu. Może to sprawić, że naprawy lub zmiany systemu będą czasochłonne i bardziej pracochłonne niż systemy wykorzystujące połączenia mechaniczne lub gwintowane.

Co więcej, sztywny charakter złącza topionego oznacza, że wszelkie niewspółosiowość podczas montażu jest trudna do skorygowania bez ponownego cięcia i ponownego łączenia. W przeciwieństwie do systemów z elastycznymi sprzęgłami lub uszczelkami, tolerancja błędów w pomiarach lub układzie jest niewielka.

3. Czułość na promieniowanie UV

Inną poważną wadą sprzęgieł PPR jest ich wrażliwość na promieniowanie ultrafioletowe (UV). Długotrwała ekspozycja na światło słoneczne może spowodować degradację materiału, co skutkuje pękaniem powierzchni, przebarwieniami, kruchością i ostatecznym uszkodzeniem. Stanowi to istotne ograniczenie w przypadku zastosowań zewnętrznych lub instalacji narażonych na działanie światła naturalnego przez dłuższy czas.

Aby temu zaradzić, systemy PPR muszą być instalowane wewnątrz lub pod ziemią, bądź też muszą być chronione izolacją lub powłokami odpornymi na promieniowanie UV. Jeśli narażenie na promieniowanie UV jest nieuniknione, często lepiej jest zastosować alternatywne materiały specjalnie zaprojektowane z myślą o trwałości na zewnątrz, takie jak polietylen stabilizowany promieniowaniem UV lub niektóre metale.

Ten wymóg dodatkowej ochrony zwiększa koszty i złożoność zewnętrznych instalacji PPR, co może zmniejszyć ich atrakcyjność w środowiskach otwartych lub niezacienionych.

4. Koszt materiału

W porównaniu do niektórych innych powszechnie stosowanych materiałów rurowych, szczególnie PVC lub CPVC, PPR może być droższy pod względem początkowej ceny zakupu. Chociaż zapewnia lepszą odporność na ciepło i chemikalia niż wiele tworzyw sztucznych, koszt surowca w postaci losowego kopolimeru polipropylenu jest zazwyczaj wyższy.

Ta różnica w cenie może nie być znacząca w przypadku małych projektów mieszkaniowych, ale w przypadku instalacji komercyjnych lub przemysłowych na dużą skalę wyższy koszt armatury, takiej jak złącza, kolanka i trójniki, może szybko wzrosnąć. Ponadto sprzęt do spawania termojądrowego —choć stosunkowo niedrogi— stanowi dodatkowy koszt, który może nie być potrzebny w przypadku systemów z tworzyw sztucznych typu push-fit lub spawanych rozpuszczalnikiem.

W rezultacie projekty uwzględniające budżet lub instalacje tymczasowe mogą zdecydować się na tańsze alternatywy, chyba że konkretne korzyści wynikające z PPR uzasadniają wydatek.

5. Wymaga specjalistycznych narzędzi do instalacji

Proces łączenia cieplnego stosowany do montażu złączy PPR jest główną zaletą pod względem wytrzymałości i uszczelnienia. Wymaga to jednak również użycia specjalistycznego sprzętu spawalniczego, w tym spawarki termojądrowej, płyt grzejnych i narzędzi skrawających. Narzędzia te muszą być używane prawidłowo i regularnie konserwowane, aby zapewnić spójne i niezawodne spoiny.

W przeciwieństwie do systemów, które można montować przy użyciu podstawowych narzędzi ręcznych, systemy PPR wymagają pewnego poziomu wyszkolenia i precyzji. Niewłaściwe użycie sprzętu termojądrowego może skutkować słabymi złączami, które są podatne na wycieki lub awarie. Niedoświadczeni instalatorzy mogą przegrzać lub niedogrzać złącze, co prowadzi do odkształcenia lub słabego połączenia.

To zapotrzebowanie na specjalistyczny sprzęt i przeszkolony personel może stanowić ograniczenie na obszarach wiejskich lub oddalonych, gdzie dostęp do narzędzi lub wykwalifikowanej siły roboczej jest ograniczony. Zwiększa to również koszty początkowe dla nowych wykonawców, którzy chcą rozpocząć współpracę z PPR.

6. Ryzyko przegrzania podczas instalacji

Podczas procesu spawania termojądrowego zarówno rura, jak i złącze są podgrzewane do określonej temperatury, aby umożliwić wiązanie molekularne. Jeżeli nagrzewanie nie jest odpowiednio zaplanowane, istnieje ryzyko przegrzania materiału. Przegrzanie może spowodować skurczenie się wewnętrznej średnicy rury, co spowoduje powstanie zatorów, lub może spowodować spalenie materiału, czego skutkiem będą słabe i kruche połączenia.

Podobnie niedogotowanie złącza doprowadzi do niewystarczającego połączenia i potencjalnych wycieków. Ponieważ proces jest wrażliwy na temperaturę, spójność i czas mają kluczowe znaczenie.

Ta czułość wprowadza margines błędu, którego nie ma w niektórych innych systemach łączenia. Odpowiednie szkolenie i doświadczenie są niezbędne, aby uniknąć pogorszenia jakości połączenia.

7. Ograniczona kompatybilność z innymi materiałami

Chociaż złącza PPR doskonale nadają się do tworzenia połączeń PPR-PPR, nie są z natury kompatybilne z innymi materiałami rurociągowymi, takimi jak miedź, stal ocynkowana czy PVC. Aby podłączyć system PPR do innego materiału, należy zastosować specjalne łączniki przejściowe, takie jak złącza gwintowane lub łączniki adapterowe.

Tego typu złączki przejściowe mogą wymagać starannego montażu i uszczelnienia, aby zapobiec przeciekom lub korozji galwanicznej podczas łączenia z rurami metalowymi. Zwiększa to złożoność konstrukcji systemu i ogranicza łatwość, z jaką systemy PPR można zintegrować z istniejącą infrastrukturą wielomateriałową.

W przypadku projektów obejmujących modernizację lub częściową wymianę starszych systemów wykonanych z różnych materiałów ten brak bezpośredniej kompatybilności może stanowić wyzwanie.

8. Kruche w temperaturach zamarzania

Chociaż PPR dobrze sprawdza się w gorącym środowisku, staje się kruchy w warunkach zamarzania. Jeśli woda wewnątrz rur zamarznie, może się rozszerzyć i spowodować pęknięcie lub pęknięcie złącza lub rury. Chociaż dotyczy to wielu tworzyw sztucznych, brak elastyczności PPR w niskich temperaturach zwiększa ryzyko.

W przypadku instalacji w zimnym klimacie konieczna jest odpowiednia izolacja i ochrona przed zamarzaniem, aby zapobiec takim uszkodzeniom. Jeśli system nie jest odpowiednio zimowany, nawet pojedynczy incydent zamrożenia może prowadzić do poważnych awarii.

Pomimo wielu zalet sprzęgieł PPR —takich jak wytrzymałość, trwałość i odporność chemiczna— istotne jest rozpoznanie ich ograniczeń. Przy wyborze PPR do konkretnego projektu należy dokładnie rozważyć takie kwestie, jak wrażliwość na temperaturę, degradacja UV, sztywność i potrzeba specjalistycznych narzędzi. Zrozumienie tych wad pozwala projektantom i instalatorom na odpowiednie planowanie, stosowanie środków ochronnych w razie potrzeby i unikanie niewłaściwego stosowania.

Zastosowania złączy PPR

Złącza PPR stały się niezawodnym, trwałym i wydajnym wyborem w szerokiej gamie systemów rurociągów. Dzięki swojej wytrzymałości, odporności chemicznej i długiej żywotności są stosowane w różnych sektorach, takich jak hydraulika mieszkaniowa, przetwórstwo przemysłowe, sieci HVAC i nawadnianie rolnicze. W tej sekcji omówiono różne zastosowania w świecie rzeczywistym, w których powszechnie stosuje się sprzężenia PPR, i wyjaśniono, dlaczego są one preferowane w każdym kontekście.

Systemy hydrauliczne

Jednym z najczęstszych zastosowań złączy PPR są domowe i komercyjne systemy hydrauliczne. Systemy te w dużym stopniu opierają się na mocnych i szczelnych złączach, aby zapewnić spójny i higieniczny przepływ wody. Złącza PPR, jeśli są odpowiednio połączone z rurami, oferują trwałe połączenia, które eliminują możliwość wycieków w czasie.

W budynkach mieszkalnych złącza PPR są szeroko stosowane do dystrybucji zarówno ciepłej, jak i zimnej wody do łazienek, kuchni i pralni. Ich odporność na korozję i gromadzenie się kamienia sprawia, że idealnie nadają się do zapewnienia długotrwałych, bezobsługowych sieci wodno-kanalizacyjnych. W budynkach komercyjnych, takich jak hotele, szkoły, szpitale i kompleksy biurowe, wytrzymują większe obciążenia i ciągłe użytkowanie bez pogorszenia wydajności.

Właściwości higieniczne PPR sprawiają, że jest to preferowany materiał do systemów wody pitnej. Nie wypłukuje szkodliwych substancji do wody i jest odporny na rozwój bakterii w rurociągach. Zapewnia to, że woda transportowana przez systemy PPR pozostaje bezpieczna do spożycia przez ludzi.

Zaopatrzenie w wodę

Oprócz wewnętrznej instalacji wodno-kanalizacyjnej, złącza PPR odgrywają istotną rolę w miejskich i prywatnych systemach zaopatrzenia w wodę. Często wykorzystuje się je do budowy sieci dystrybucji wody, które łączą główne linie zasilające z poszczególnymi budynkami i kompleksami mieszkalnymi. Ponieważ systemy te często działają w zmiennych warunkach ciśnienia i temperatury, wytrzymałość i elastyczność materiałów PPR są szczególnie cenne.

Niezależnie od tego, czy są stosowane w wiejskich systemach zaopatrzenia w wodę, czy w infrastrukturze miejskiej, złącza PPR można z pewnością zainstalować pod ziemią. Ich odporność na korozję, niska przewodność cieplna i gładkie powierzchnie wewnętrzne pomagają utrzymać stałe ciśnienie i natężenie przepływu, nawet na dużych odległościach. Co więcej, systemy PPR nie są narażone na działanie kwasowości gleby, co może stanowić wyzwanie dla rur metalowych.

Wiele przedsiębiorstw wodociągowych preferuje obecnie PPR zamiast tradycyjnych materiałów do nowych instalacji ze względu na łatwość instalacji, długoterminową niezawodność i obniżone koszty konserwacji.

Rurociągi przemysłowe

W sektorze przemysłowym systemy rurociągów są narażone na szeroką gamę chemikaliów, wysokie temperatury i wahania ciśnienia. Sprzęgła PPR szczególnie dobrze nadają się do zastosowań związanych z transportem agresywnych płynów, takich jak kwasy, zasady lub woda uzdatniona chemicznie.

Obiekty przemysłowe, takie jak fabryki żywności i napojów, zakłady chemiczne, produkcja farmaceutyczna i zakłady wytwarzania energii, wymagają wysoce niezawodnych systemów rurociągów. Odporność PPR na korozję chemiczną i niereaktywna powierzchnia wewnętrzna pomagają zachować czystość produktu i niezawodność systemu. Ponieważ większość przemysłowych środków czyszczących nie ma wpływu na złącza PPR, idealnie nadają się one do stosowania w systemach czyszczenia na miejscu (CIP) w zakładach przetwórczych.

Ponadto zdolność PPR do utrzymywania integralności strukturalnej pod ciśnieniem i ciepłem zapewnia, że złącza te można wykorzystać do transportu wody procesowej przemysłowej, wody chłodzącej, a nawet niektórych gazów.

Lekki charakter systemów PPR zmniejsza również obciążenie konstrukcyjne obiektów przemysłowych i upraszcza instalację, nawet w złożonych układach, które obejmują wiele wzniesień i punktów rozgałęzień.

Systemy HVAC

Systemy ogrzewania, wentylacji i klimatyzacji (HVAC) wymagają materiałów rurowych, które tolerują stałe zmiany temperatury i ciśnienia bez osłabienia lub wycieku. Złącza PPR skutecznie spełniają te wymagania i są obecnie szeroko stosowane w nowoczesnych systemach HVAC, szczególnie do cyrkulacji wody schłodzonej i ciepłej.

W systemach wody chłodzonej niska przewodność cieplna PPR zmniejsza straty energii i minimalizuje ryzyko kondensacji na powierzchniach rur. W przypadku pętli z gorącą wodą PPR radzi sobie z długotrwałym narażeniem na temperaturę bez zwiotczenia, odkształcania się lub powstawania przecieków, w przeciwieństwie do niektórych innych tworzyw sztucznych.

Co więcej, cicha praca systemów rur PPR zwiększa ich atrakcyjność w zastosowaniach HVAC. Nie przenoszą wibracji ani hałasu przez system, co jest częstym problemem w przypadku rur metalowych. Jest to szczególnie cenne w budynkach takich jak szpitale, hotele i przestrzenie biurowe, gdzie redukcja hałasu jest ważna.

Łatwość integracji złączy PPR z układami HVAC poprzez spawanie termojądrowe pozwala na czyste i oszczędzające miejsce instalacje, szczególnie w pustych przestrzeniach sufitowych lub mechanicznych pomieszczeniach serwisowych.

Systemy nawadniające

Rolnictwo i kształtowanie krajobrazu w dużym stopniu zależą od niezawodnych systemów nawadniających dostarczających wodę do upraw i terenów zielonych. Złącza PPR zyskały popularność w nawadnianiu, ponieważ zapewniają niezawodną wydajność w środowiskach zewnętrznych, gdzie warunki mogą się znacznie różnić.

Systemy PPR służą do budowy sieci nawadniania kroplowego i tryskaczowego, skutecznie dostarczając wodę na pola, ogrody i pola golfowe. Solidne złącza spawane termojądrowo utworzone przez złącza PPR zapewniają, że systemy te radzą sobie ze zmiennym ciśnieniem wody i są mniej podatne na pękanie w wyniku ruchu gruntu lub efektów uderzenia wodnego.

Ponieważ PPR jest odporny na większość nawozów i pestycydów, może bezpiecznie transportować uzdatnioną wodę bez degradacji. Należy jednak zachować ostrożność, aby chronić rury i złączki przed promieniowaniem UV poprzez zakopywanie, ekranowanie lub izolację.

Oprócz nawadniania upraw, złącza PPR są również stosowane w środowiskach szklarniowych, gdzie niezbędna jest kontrola temperatury i wilgotności. Ich odporność na korozję i gromadzenie się kamienia zapewnia nieprzerwany przepływ wody do wrażliwych zastosowań ogrodniczych.

Systemy sprężonego powietrza

Choć rzadziej omawiane, złącza PPR są również stosowane w systemach dystrybucji sprężonego powietrza. Systemy te wymagają materiałów rurowych, które są w stanie wytrzymać wysokie ciśnienie wewnętrzne, zachowując jednocześnie hermetyczne uszczelnienia. Sprzęgła PPR spawane termojądrowo spełniają te kryteria i są szczególnie przydatne w małych i średnich warsztatach przemysłowych oraz zakładach produkcyjnych.

Stabilność chemiczna PPR gwarantuje, że nie ulegnie on degradacji pod wpływem powietrza zawierającego olej, występującego w wielu układach pneumatycznych. Gładka powierzchnia wewnętrzna pomaga utrzymać przepływ powietrza i minimalizuje straty ciśnienia, co ma kluczowe znaczenie dla wydajności narzędzi i maszyn pneumatycznych.

W porównaniu z rurami metalowymi systemy PPR są lżejsze i cichsze, a także łatwiejsze do modyfikacji lub rozbudowy w miarę wzrostu potrzeb obiektu.

Systemy ochrony przeciwpożarowej

W konkretnych zastosowaniach komercyjnych o niskim ryzyku złącza PPR można również stosować w systemach ochrony przeciwpożarowej, takich jak sieci rur tryskaczowych. Chociaż nie nadają się one do scenariuszy pożarów w wysokiej temperaturze, takich jak systemy metalowe, w niektórych pomieszczeniach mieszkalnych lub biurowych z głowicami tryskaczowymi o kontrolowanej temperaturze można stosować specjalnie znamionowe systemy PPR.

Zastosowania te muszą być zgodne ze ścisłymi wytycznymi i często są regulowane lokalnymi przepisami budowlanymi, ale odporność na korozję i łatwość instalacji PPR sprawiają, że w niektórych specjalistycznych przypadkach jest to realna alternatywa.

Budownictwo morskie i stoczniowe

Sprzęgła PPR znajdują niszę w zastosowaniach morskich i stoczniowych, gdzie odporność na korozję słonowodną ma kluczowe znaczenie. W przeciwieństwie do rur metalowych, które mogą szybko ulec zniszczeniu w środowisku morskim, PPR zachowuje swoją integralność i nie wymaga ciągłej konserwacji.

Na statkach, jachtach i platformach morskich złącza PPR są stosowane w systemach wody pitnej, gospodarce ściekowej, a nawet niektórych liniach transportu paliwa, w zależności od norm regulacyjnych i wymagań temperaturowych. Ich lekkość przyczynia się również do oszczędności paliwa i łatwiejszego montażu w ciasnych lub podwyższonych przestrzeniach.

Wszechstronność złączy PPR pozwala na ich zastosowanie w niezwykle szerokiej gamie systemów —od domowej instalacji wodno-kanalizacyjnej i wodociągowej po złożone instalacje przemysłowe i sieci HVAC. Ich właściwości fizyczne i chemiczne sprawiają, że nadają się do zastosowań związanych z ciepłem, ciśnieniem, chemikaliami i długotrwałym użytkowaniem. Złącza PPR, niezależnie od tego, czy znajdują się pod ziemią, w ścianach, w maszynach przemysłowych czy na polach uprawnych, stanowią trwałe, niezawodne i wydajne rozwiązanie.

Jak zainstalować złącza PPR

Prawidłowy montaż złączy PPR jest niezbędny do zapewnienia trwałego, nieszczelnego systemu rurociągów. W przeciwieństwie do systemów gwintowanych lub typu push-fit, złącza PPR wymagają spawania termojądrowego - procesu, który łączy rurę i złączkę na poziomie molekularnym. Poniżej znajduje się szczegółowy podział procesu instalacji, od potrzebnych narzędzi po wytyczne dotyczące bezpieczeństwa.

Potrzebne narzędzia i materiały

Przed rozpoczęciem zbierz wszystkie niezbędne narzędzia i materiały:

Rury i złącza PPR (proste, łokciowe, trójnikowe itp.)

Przecinarka do rur lub nożyce do rur PPR

Narzędzie do usuwania zadziorów (opcjonalne, ale zalecane)

Taśma pomiarowa i znacznik

Spawarka termojądrowa (typ Socket Fusion)

Głowice grzewcze Fusion (dopasowane do rozmiarów rur)

Rękawice i gogle ochronne

Tkanina lub wycieraczka (do czyszczenia końców rur)

Narzędzia te zapewniają czyste cięcia, dokładne wyrównanie i właściwe wiązanie termojądrowe.

Instrukcja instalacji krok po kroku

1. Zmierz i odetnij rurę

Za pomocą taśmy mierniczej określ odpowiednią długość potrzebnej rury.

Zaznacz rurę i użyj obcinaka lub nożyc do rur, aby wykonać czyste, proste cięcie. Unikaj cięć postrzępionych lub kątowych.

Cięcie powinno być prostopadłe do osi rury, aby zapewnić pełny kontakt podczas stapiania.

2. Wyczyść rurę i złącze

Przetrzyj zewnętrzną powierzchnię rury i wewnętrzną powierzchnię złącza suchą szmatką.

Upewnij się, że obie powierzchnie są wolne od kurzu, oleju lub wilgoci, które mogą osłabić wiązanie termojądrowe.

3. Skonfiguruj spawarkę

Podłącz spawarkę termojądrową i pozwól jej nagrzać się do zalecanej temperatury roboczej (zwykle około 260 °C lub 500 °F).

Przymocuj odpowiednie matryce grzewcze (tuleje grzewcze) dla stosowanych rozmiarów rur i złączek.

4. Głębokość wstawiania znaku

Za pomocą znacznika narysuj linię na rurze, aby wskazać, jak głęboko należy ją włożyć do złącza.

Zapewnia to dokładne i pełne włożenie bez nadmiernego wkładania lub niewspółosiowości złącza.

5. Podgrzej rurę i sprzęgło

Gdy maszyna osiągnie żądaną temperaturę, jednocześnie włóż rurę i złącze do odpowiednich matryc grzewczych.

Nie przekręcaj ani nie wciskaj elementów; wkładaj płynnie i równomiernie.

Utrzymuj elementy w matrycach grzewczych przez określony przez producenta czas, zwykle 5–8 sekund w przypadku małych średnic i dłużej w przypadku większych rozmiarów.

6. Połącz rurę i sprzęgło

Szybko wyjmij obie części z matryc grzewczych.

Natychmiast wciśnij rurę do złącza wzdłuż osi prostej, aż osiągnie znak głębokości.

Nie skręcaj ani nie obracaj części podczas wkładania. Trzymaj je mocno razem przez kilka sekund, aby umożliwić fuzję.

7. Ochłodź staw

Pozostaw staw do naturalnego ostygnięcia na około 30–60 sekund.

Unikaj wywierania naprężeń lub przesuwania stawu w tym czasie.

Nie należy używać wody ani sprayów chłodzących, ponieważ szybkie chłodzenie może osłabić wiązanie.

Środki ostrożności

Podczas montażu złączy PPR nigdy nie należy zapominać o bezpieczeństwie. Postępuj zgodnie z poniższymi środkami ostrożności:

Noś rękawice ochronne, aby uniknąć oparzeń spowodowanych przez podgrzewaną maszynę termojądrową.

Podczas cięcia lub wyrównywania rur należy używać okularów ochronnych, aby chronić oczy przed zanieczyszczeniami.

Obsługuj maszynę termojądrową na stabilnej, żaroodpornej powierzchni, aby zapobiec wypadkom.

Przechowywać maszynę w miejscu niedostępnym dla dzieci i nieprzeszkolonego personelu.

Zapewnij dobrą wentylację, jeśli pracujesz w ograniczonej przestrzeni.

Przed przechowywaniem urządzenia do fuzji należy odczekać, aż całkowicie ostygnie.

Dodatkowe wskazówki dotyczące instalacji

Ćwicz na zapasowych odcinkach rur przed pierwszą prawdziwą instalacją, aby poczuć ogrzewanie i łączenie.

Zawsze postępuj zgodnie z wytycznymi producenta dotyczącymi czasu nagrzewania i łączenia, ponieważ mogą się one nieznacznie różnić w zależności od produktu.

Jeśli podczas fuzji zostanie popełniony błąd, odetnij złącze i zacznij od nowa. Nigdy nie próbuj ponownie używać częściowo stopionego złącza.

Stosuj wsporniki w regularnych odstępach wzdłuż rury, aby zapobiec jej uginaniu się lub przemieszczaniu.

Nie instaluj złączy PPR w bezpośrednim świetle słonecznym, jeśli nie są odpowiednio izolowane, ponieważ ekspozycja na promieniowanie UV może z czasem spowodować degradację materiału.

Typowe błędy, których należy unikać

Przegrzanie rury lub złącza, co może odkształcić końce i zablokować przepływ.

Podgrzanie, prowadzące do słabego wiązania i przyszłych wycieków.

Niewspółosiowość podczas stapiania, która może powodować naprężenia w złączu i powodować pęknięcia.

Dotykanie nagrzanej powierzchni rękoma lub brudnymi narzędziami, co powoduje zanieczyszczenie spoiny.

Ostateczna inspekcja

Po zainstalowaniu wszystkich sprzęgieł i ochłodzeniu układu:

Sprawdź wizualnie każde złącze, aby upewnić się, że jest prawidłowo ustawione i nie ma widocznych szczelin.

Przeprowadź test ciśnieniowy układu (zazwyczaj z użyciem wody lub powietrza), aby sprawdzić, czy działa on szczelnie.

W przypadku wykrycia jakichkolwiek wycieków lub słabych połączeń należy wyciąć i wymienić dotkniętą sekcję.

Instalacja sprzęgieł PPR wymaga precyzji, cierpliwości i odpowiednich narzędzi. Prawidłowo wykonane połączenia tworzą niezwykle mocne i szczelne uszczelnienie, które przetrwa dziesięciolecia. Postępując zgodnie z powyższym procesem krok po kroku, a także stosując odpowiednie praktyki bezpieczeństwa i kontroli, możesz mieć pewność, że Twój system rurociągów jest zbudowany zgodnie z wysokimi standardami.

Sprzęgła PPR są niezbędnymi elementami nowoczesnych systemów rurociągów, oferującymi mocne, szczelne i trwałe rozwiązanie do łączenia rur PPR. Ich powszechne zastosowanie w instalacjach wodno-kanalizacyjnych, wodociągowych, HVAC, przemysłowych i rolniczych wynika z ich odporności na korozję, chemikalia i wysokie temperatury, a także długiej żywotności i bezpieczeństwa środowiskowego. Prawidłowa instalacja z wykorzystaniem termojądrowej syntezy zapewnia wiązanie na poziomie molekularnym, które eliminuje ryzyko wycieku, a jednocześnie wymaga starannego przygotowania, odpowiednich narzędzi i dbałości o bezpieczeństwo. Pomimo drobnych wad, takich jak czułość na promieniowanie UV i sztywność połączeń, złącza PPR zapewniają niezrównaną niezawodność i wydajność, jeśli są prawidłowo zainstalowane. Regularne kontrole, właściwe dopasowanie i przestrzeganie najlepszych praktyk dodatkowo zwiększają wydajność i żywotność systemu. Wraz ze wzrostem zapotrzebowania na zrównoważone i bezobsługowe rozwiązania rurociągowe technologia sprzęgania PPR stale ewoluuje, obiecując jeszcze większą łatwość obsługi i szersze zastosowania w różnych branżach.

简体中文

简体中文 English

English русский

русский Español

Español Français

Français عربى

عربى Português

Português 日本語

日本語 italiano

italiano Nederlands

Nederlands Polskie

Polskie