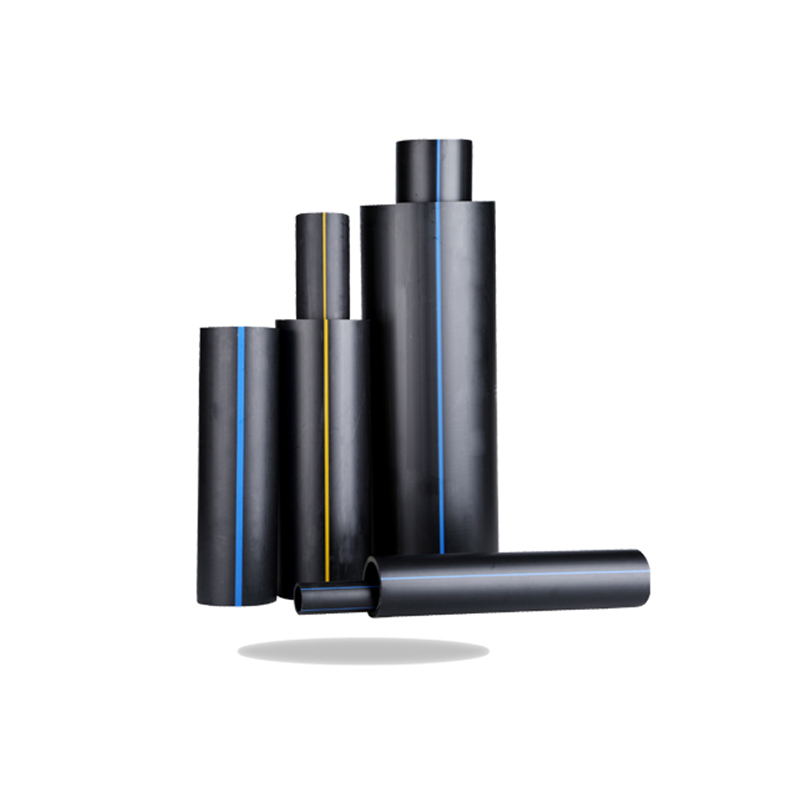

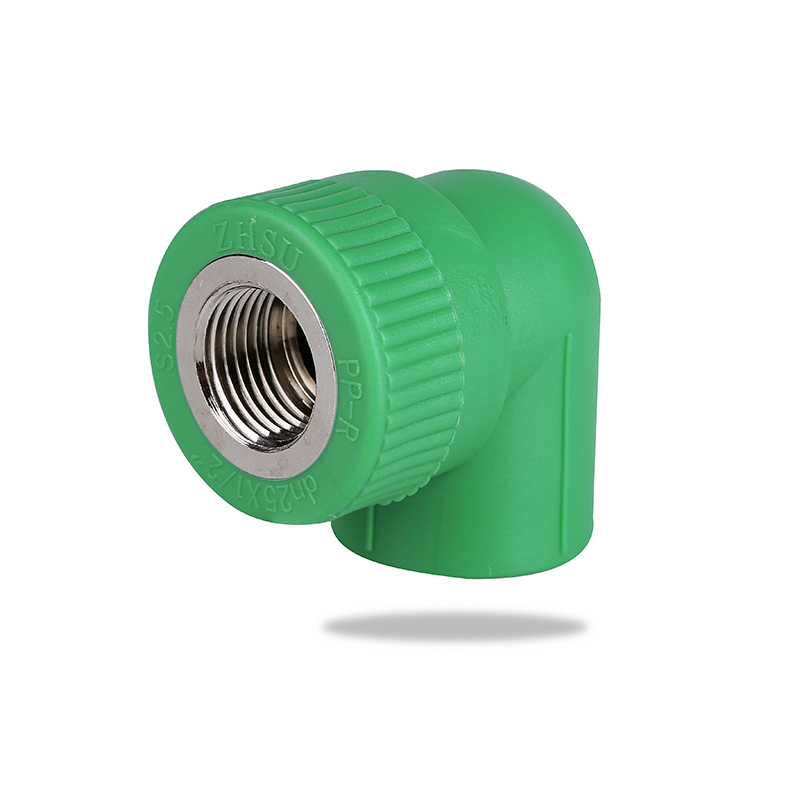

W nowoczesnych systemach zaopatrzenia w wodę budynków, Złączka PPR jest szeroko stosowany w przyłączach rur ciepłej i zimnej wody ze względu na dobrą odporność na korozję, spawalność i skuteczność ochrony środowiska. Jednakże w warunkach wysokiej temperatury i wysokiego ciśnienia, takich jak systemy centralnego ogrzewania lub systemy cyrkulacji ciepłej wody w wieżowcach, łączniki rur PPR często borykają się z problemami, takimi jak awaria uszczelnienia, odkształcenie rozszerzalności cieplnej i wyciek interfejsu. Aby poprawić wydajność uszczelniania i niezawodność połączenia w takich warunkach, należy je kompleksowo udoskonalić, uwzględniając takie aspekty, jak modyfikacja materiału, optymalizacja konstrukcji, udoskonalenie procesu instalacji i projektowanie systemu.

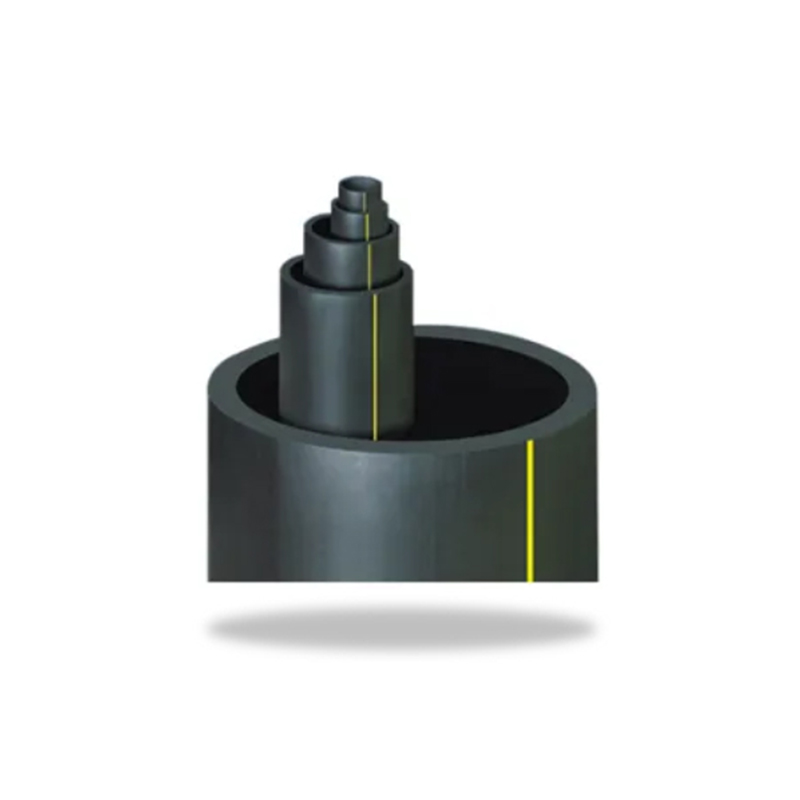

Optymalizacja wysokowydajnych surowców PPR jest podstawą zapewnienia uszczelnienia. Zwykłe materiały PPR są podatne na pełzanie w długotrwale wysokiej temperaturze, co powoduje poluzowanie lub nawet wyciek powierzchni międzyfazowych. Dlatego zaleca się stosowanie specjalnych surowców PPR o dużej masie cząsteczkowej i niskiej temperaturze topnienia oraz dodawanie odpowiednich ilości przeciwutleniaczy i stabilizatorów w celu zwiększenia jego odporności na starzenie cieplne i długoterminowej stabilności mechanicznej. Niektóre produkty wysokiej klasy mogą również wykorzystywać nanomodyfikowane materiały kompozytowe PPR w celu zwiększenia dopasowania i odporności na nacisk pomiędzy powierzchniami uszczelniającymi poprzez poprawę gęstości materiału.

Optymalizacja konstrukcji łączników rurowych ma kluczowe znaczenie dla poprawy efektu uszczelnienia. Tradycyjne łączniki rur PPR w większości wykorzystują dokowanie z prostym wlotem, ale w środowisku wysokiego ciśnienia często występuje przemieszczenie osiowe. Wprowadzając stożkową strukturę gniazda lub konstrukcję dwuwarstwowego etapu uszczelniania, po włożeniu rury można utworzyć ściślejszą powierzchnię styku, a podczas procesu topienia na gorąco można utworzyć silniejszą strefę stapiania, skutecznie zapobiegając w ten sposób mikroprzeciekom spowodowanym wahaniami ciśnienia.

Ścisła kontrola procesu łączenia na gorąco jest kluczowym ogniwem zapewniającym wydajność uszczelniania. Podczas procesu budowy należy stosować spawarkę topliwą o stałej temperaturze, aby zapewnić stabilność temperatury ogrzewania w zakresie 260 ±5℃, a czas ogrzewania i głębokość wkładania powinny być dokładnie kontrolowane w zależności od średnicy rury. Unikaj karbonizacji materiału lub niewystarczającego spawania z powodu przegrzania, co doprowadzi do zmniejszenia wytrzymałości interfejsu. Ponadto po spawaniu interfejs powinien być utrzymywany nieruchomo i chłodzony, aby uniknąć zakłóceń sił zewnętrznych wpływających na jakość spawania.

Skutecznym środkiem technicznym jest również montaż pomocniczych elementów uszczelniających w kluczowych miejscach. Na przykład zastosowanie odpornych na wysoką temperaturę uszczelek gumowych EPDM lub pierścieni uszczelniających PTFE na połączeniach kołnierzowych lub stykach zaworów może stworzyć podwójną barierę uszczelniającą pomiędzy systemem rurociągów PPR a częściami metalowymi, jeszcze bardziej poprawiając stabilność uszczelnienia i zdolność adaptacji całego systemu.

Nie należy ignorować rozsądnego projektu, instalacji i konserwacji systemu. W środowiskach o wysokiej temperaturze i wysokim ciśnieniu należy w pełni uwzględnić współczynnik rozszerzalności cieplnej rurociągu, a złącza dylatacyjne i wsporniki stałe należy rozsądnie ustawić, aby uniknąć luźnych interfejsów spowodowanych koncentracją naprężeń. Jednocześnie regularna kontrola stanu pracy systemu rurociągów oraz terminowe wykrywanie i leczenie potencjalnych punktów wycieków pomogą wydłużyć żywotność PPR Fitting.

Wybierając materiały o wysokiej wydajności, optymalizując projektowanie konstrukcyjne, standaryzując procesy topienia na gorąco, wprowadzając pomocniczą technologię uszczelniania oraz wzmacniając projektowanie i konserwację systemów, można znacznie poprawić wydajność uszczelniania i niezawodność połączeń PPR Fitting w warunkach wysokiej temperatury i wysokiego ciśnienia, zapewniając nowoczesnym budynkom bezpieczniejsze i bardziej stabilne rozwiązania w zakresie zaopatrzenia w wodę.

简体中文

简体中文 English

English русский

русский Español

Español Français

Français عربى

عربى Português

Português 日本語

日本語 italiano

italiano Nederlands

Nederlands Polskie

Polskie