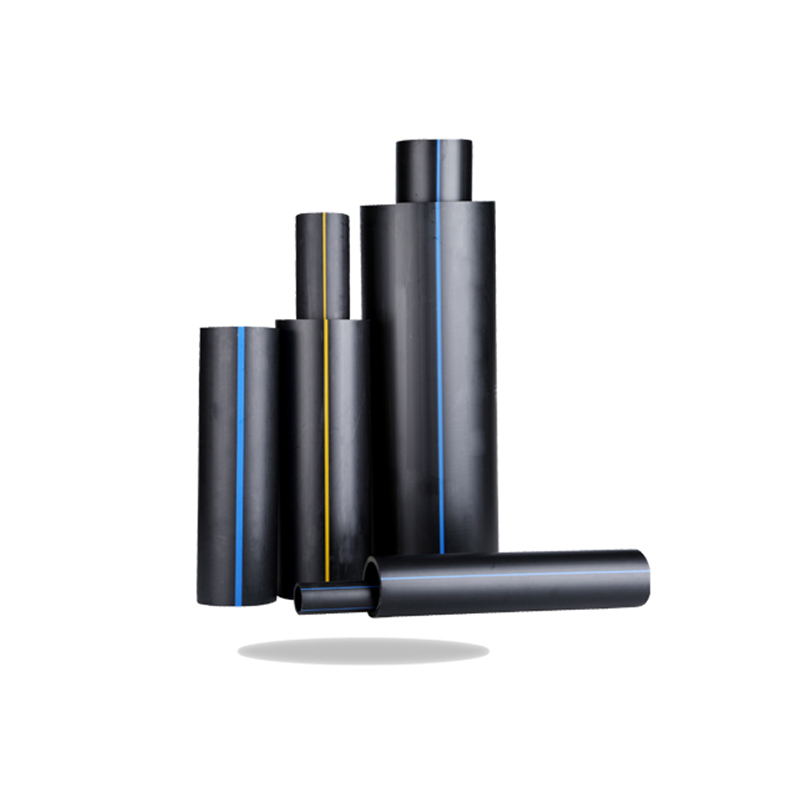

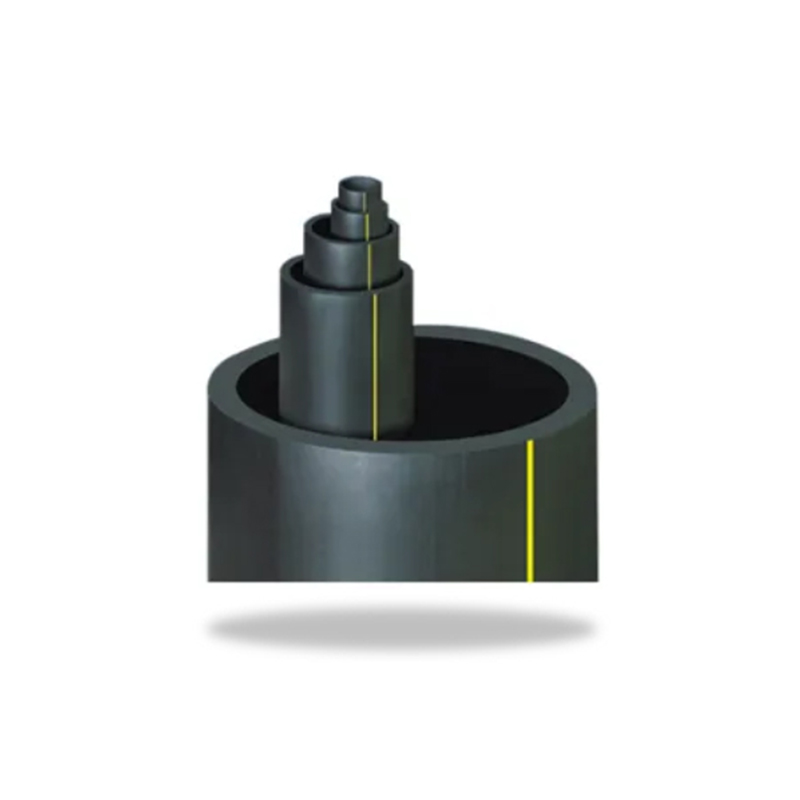

Zapewnienie długoterminowej stabilności technologii połączeń i uszczelnienia Rura HDPE do wody jest kluczem do ich długotrwałej wydajności, nieszczelności i niezawodnej pracy. Stabilność połączeń rur HDPE bezpośrednio wpływa na ogólne bezpieczeństwo i wydajność systemu. Poniżej przedstawiono kilka ważnych czynników zapewniających stabilność technologii łączenia rur HDPE i ich uszczelniania:

1. Wybór metody połączenia

Istnieje wiele sposobów podłączenia rur HDPE. Wybór odpowiedniej technologii połączeń ma kluczowe znaczenie dla zapewnienia uszczelnienia połączeń rurowych. Do typowych metod łączenia należą:

Spawanie termojądrowe: Jest to najczęściej stosowana metoda łączenia rur HDPE i nadaje się do większych rozmiarów rur. Podgrzewając powierzchnie czołowe rury i złączki rurowe do stanu stopionego, a następnie łącząc je ze sobą za pomocą ciśnienia. Zaletami połączenia topliwego są wysoka wytrzymałość i brak wycieków na połączeniu oraz bezszwowa integracja z samą rurą, co może osiągnąć wysokie uszczelnienie i stabilność.

Elektrofuzja: Ta metoda łączenia jest zwykle stosowana w przypadku mniejszych rur lub miejsc o ograniczonej przestrzeni instalacyjnej. Wykorzystuje złącze rury termojądrowej elektrycznej z energią elektryczną w części łączącej rurę. Po włączeniu zasilania elektrycznego wytwarzane jest ciepło, które topi powierzchnię rury i ostatecznie kończy połączenie. Połączenie elektrooporowe może również zapewnić uszczelnienie i wytrzymałość połączenia rurowego i jest odpowiednie dla różnych typów rur.

Fuzja gniazd: Fuzja gniazd jest zwykle stosowana do rur HDPE o małej średnicy. Zewnętrzna ścianka rury i wewnętrzna ścianka złączki są połączone poprzez ogrzewanie, tworząc mocne złącze uszczelniające. Metoda ta jest prosta, szybka i odpowiednia dla środowisk bez wysokiego ciśnienia.

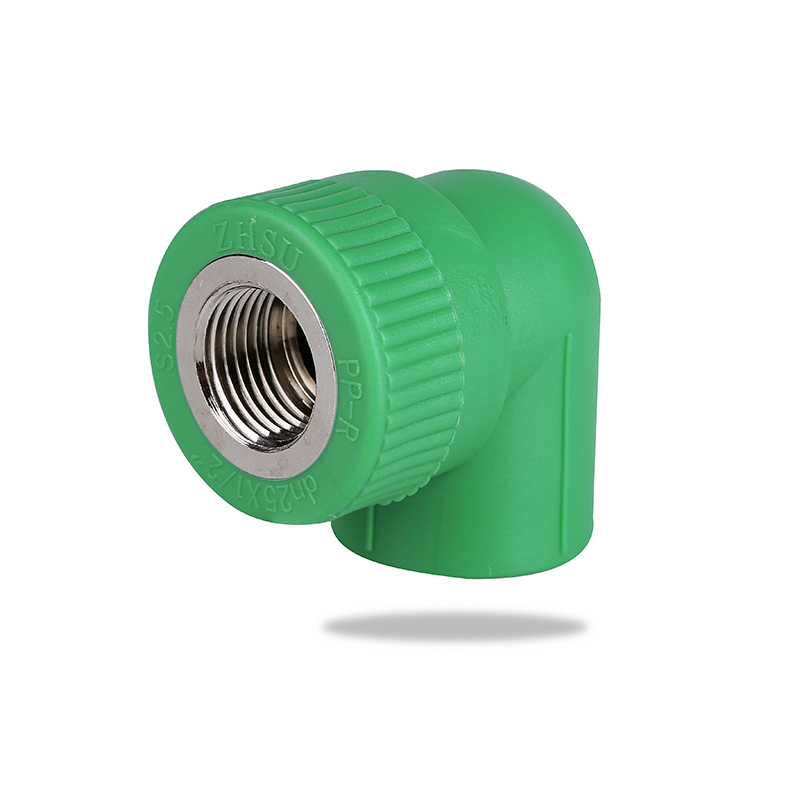

Łączenie mechaniczne: Ta metoda łączenia nie wymaga ogrzewania i łączy rury za pomocą środków mechanicznych (takich jak kołnierze, połączenia gwintowane, zaciski itp). Nadaje się do sytuacji, w których wymagany jest demontaż lub konserwacja, ale uszczelnienie połączenia może być nieco gorsze niż w przypadku połączenia topliwego i połączenia termojądrowego.

2. Kontrola procesu połączenia

Niezależnie od wybranej metody łączenia, kontrola dokładności, temperatury i ciśnienia procesu łączenia jest kluczowym czynnikiem zapewniającym uszczelnienie i długoterminową stabilność.

Kontrola temperatury: Podczas procesu łączenia na gorąco należy ściśle kontrolować temperaturę rury i łączników rurowych. Zbyt wysoka lub zbyt niska temperatura może spowodować luźne połączenie, a nawet wyciek. Zwykle temperaturę spawania kontroluje się na poziomie około 200℃, a temperaturę właściwą należy określić na podstawie takich czynników, jak materiał i grubość rury.

Kontrola ciśnienia: W przypadku stosowania połączenia topliwego i połączenia termojądrowego konieczne jest zapewnienie, że ciśnienie wywierane podczas procesu łączenia jest równomierne i odpowiednie. Zbyt wysokie ciśnienie może spowodować odkształcenie rury, natomiast zbyt niskie ciśnienie spowoduje poluzowanie połączenia i wpłynie na uszczelnienie. Zwykle podczas procesu łączenia stosuje się specjalny sprzęt, aby zapewnić równomierne i dokładne ciśnienie.

Kontrola czasu: Czas spawania będzie miał również wpływ na jakość połączenia. Zbyt długi lub zbyt krótki czas będzie miał wpływ na wytrzymałość i stabilność połączenia. Każda metoda połączenia ma odpowiedni zakres czasowy i musi być ściśle obsługiwana zgodnie ze standardem.

3. Wybór materiałów uszczelniających interfejs

W przypadku łączenia rur HDPE, dobór materiałów, takich jak uszczelki, kleje lub taśmy uszczelniające, będzie miał również wpływ na uszczelnienie połączeń.

Uszczelka: Niektóre metody połączeń mechanicznych wykorzystują taśmy uszczelniające lub uszczelki w celu zwiększenia skuteczności uszczelniania połączeń. Wybór odpowiednich materiałów może skutecznie zapobiec wyciekom rur w środowiskach wysokiego ciśnienia.

Uszczelniacz: Na niektóre specjalne okazje można zastosować specjalne uszczelniacze na połączeniu. Kleje te są zwykle kompatybilne z materiałami rurowymi HDPE i zapewniają silniejsze możliwości zapobiegające penetracji.

4. Kontrola środowiska instalacji

Czystość: Czystość rury przed podłączeniem ma bezpośredni wpływ na jakość połączenia. Część łącząca musi być czysta i sucha, aby uniknąć zanieczyszczenia powierzchni łączącej zanieczyszczeniami, takimi jak brud, olej lub wilgoć, aby zapewnić efekt uszczelnienia.

Warunki temperatury i wilgotności: W przypadku wykonywania połączeń topliwych lub topliwych elektrycznie temperatura i wilgotność otoczenia również będą miały wpływ na jakość połączenia. Najlepiej jest podjąć decyzję o przeprowadzeniu budowy w środowisku o umiarkowanej temperaturze i niskiej wilgotności, aby uniknąć czynników środowiskowych zakłócających efekt połączenia.

5. Kontrola jakości i akceptacja

Badanie wytrzymałości połączenia: Po zakończeniu połączenia należy zbadać uszczelnienie i wytrzymałość złącza, aby upewnić się, że część łącząca może wytrzymać oczekiwane ciśnienie i siłę zewnętrzną. Powszechnie stosowane metody wykrywania obejmują badanie ciśnienia, badanie szczelności itp.

Badania rentgenowskie lub ultradźwiękowe: W krytycznych systemach rurociągów mogą być wymagane bardziej wyrafinowane metody wykrywania (takie jak badania rentgenowskie i ultradźwiękowe) w celu sprawdzenia części łączących rurociągu, aby upewnić się, że wewnątrz złącza nie ma żadnych wad.

6. Długoterminowa konserwacja i kontrola

Regularna kontrola: Nawet wysokiej jakości połączenia rur HDPE wymagają regularnych kontroli. Kontrole powinny obejmować kontrole wizualne, wykrywanie nieszczelności i testy ciśnieniowe, aby upewnić się, że nie ma luźnych połączeń ani nieszczelności spowodowanych długotrwałym użytkowaniem.

Awaryjne środki naprawcze: Jeśli podczas użytkowania zostaną wykryte problemy ze stawami (takie jak wycieki), należy je szybko naprawić. Można temu zaradzić, korzystając z przygotowanego zestawu naprawczego lub częściowo wymieniając rurociąg.

Odpowiednie metody łączenia (takie jak topienie na gorąco, gniazda, połączenia mechaniczne itp.) w połączeniu ze ścisłymi wymaganiami procesowymi mogą znacznie poprawić uszczelnienie, odporność na ciśnienie i trwałość systemu rurociągów, zapewniając stabilność systemu i brak wycieków podczas długotrwałego użytkowania.

简体中文

简体中文 English

English русский

русский Español

Español Français

Français عربى

عربى Português

Português 日本語

日本語 italiano

italiano Nederlands

Nederlands Polskie

Polskie