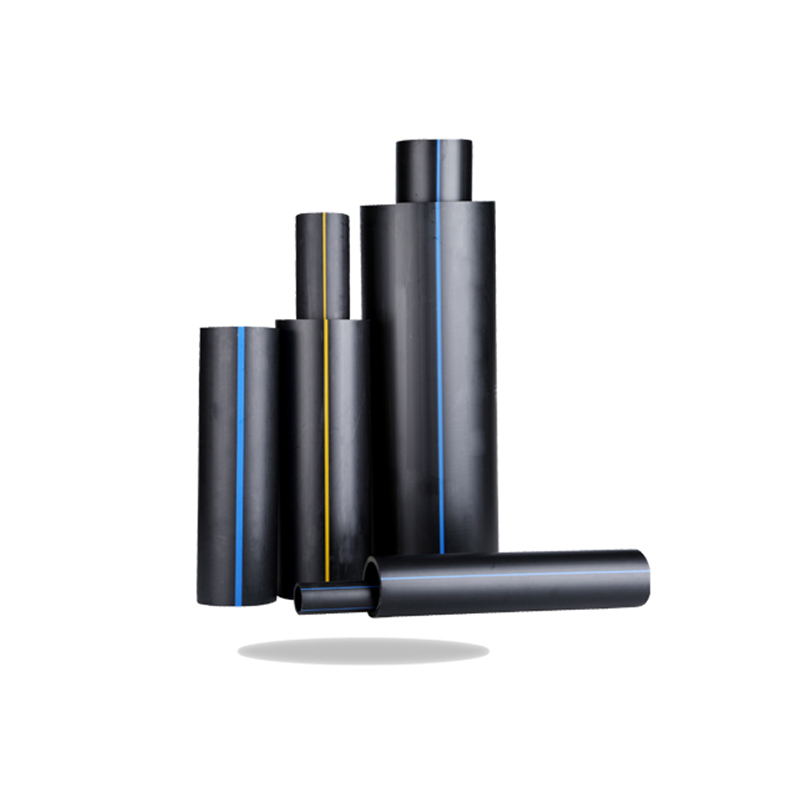

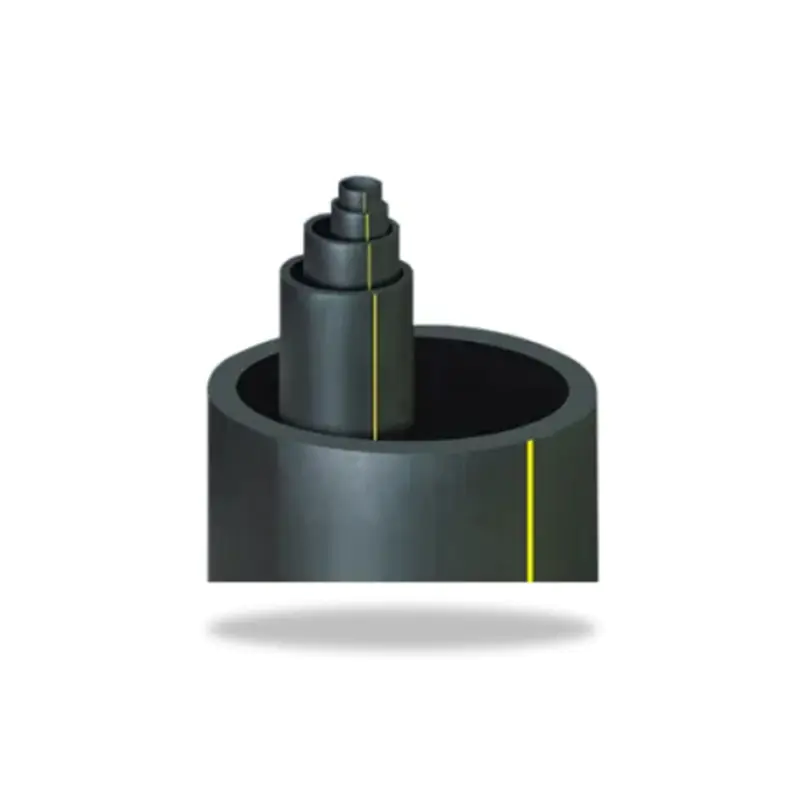

Rura HDPE do gazu stały się powszechnie stosowanym materiałem w systemach dostarczania gazu ze względu na ich doskonałe właściwości fizyczne i możliwość zastosowania. W porównaniu z tradycyjnymi rurami metalowymi, rury HDPE oferują szereg istotnych udogodnień podczas transportu, przechowywania i instalacji. Zalety te czynią je bardziej atrakcyjnymi w różnych środowiskach i zastosowaniach.

Masa rur HDPE jest znacznie niższa niż tradycyjnych rur metalowych, takich jak rury stalowe i rury żeliwne, dzięki czemu są lżejsze podczas transportu. W przypadku rur o tych samych specyfikacjach masa rur HDPE wynosi zwykle jedną trzecią lub nawet mniej niż rur metalowych, co sprawia, że proces obsługi jest bardziej oszczędny, szczególnie w transporcie dalekobieżnym lub złożonych zadaniach związanych z transportem terenowym, zmniejszając koszty transportu i koszty pracy. 2.

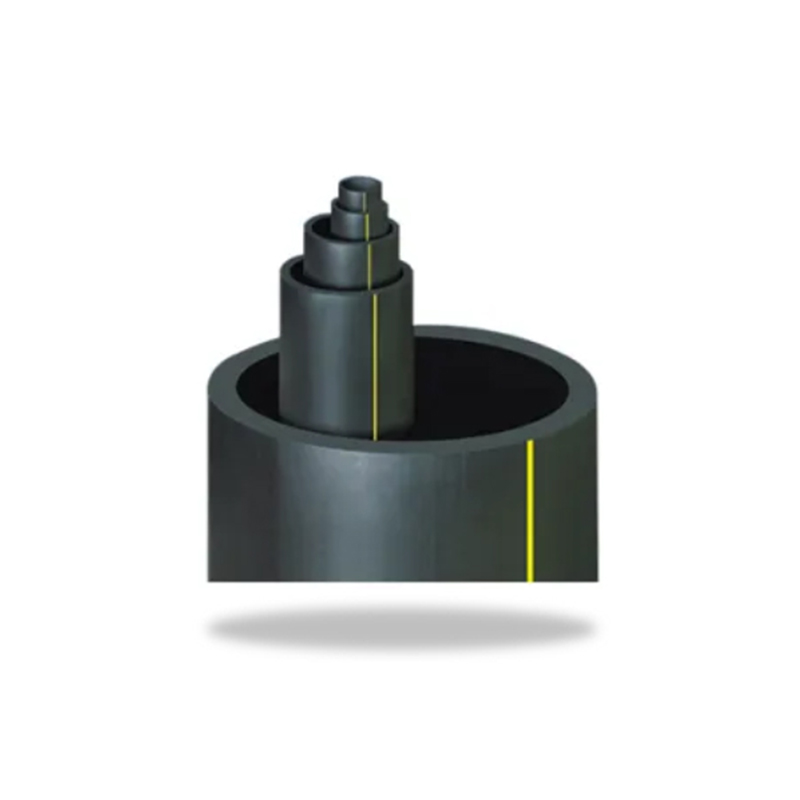

Rury HDPE o małej średnicy można zazwyczaj zwijać w zwoje, co ułatwia transport i przechowywanie. Ta zwinięta forma nie tylko zmniejsza przestrzeń transportową, ale także zmniejsza objętość transportu i oszczędza koszty transportu. Jest to szczególnie korzystne w niektórych wąskich środowiskach lub podczas transportu na duże odległości.

Rury HDPE można transportować różnymi metodami transportu, takimi jak ciężarówki, pociągi, statki itp., a ze względu na odporność rur na ciśnienie i warunki atmosferyczne jest mniejsze prawdopodobieństwo ich uszkodzenia podczas transportu. W przypadku projektów na dużą skalę flota transportowa może przewozić dużą liczbę rur HDPE, aby zapewnić postęp budowy projektu.

W porównaniu z tradycyjnymi rurami metalowymi, rury HDPE są mniejsze i wymagają stosunkowo mniej miejsca do przechowywania ze względu na swoje lekkie i zwijalne właściwości. Oszczędza to przestrzeń magazynową i sprawia, że zarządzanie zapasami jest bardziej elastyczne i wydajne.

Same rury HDPE mają doskonałą odporność na korozję i nie są podatne na rdzę ani korozję, dlatego podczas przechowywania nie są wymagane żadne specjalne środki antykorozyjne. Różni się to od rur metalowych, które podczas przechowywania często wymagają dodatkowej obróbki zapobiegającej rdzy.

Rury HDPE nie są podatne na zmiany temperatury, wilgotności ani promieni UV podczas przechowywania. Mimo że długotrwała ekspozycja na światło słoneczne może mieć wpływ na odporność zewnętrznej części rury na promieniowanie UV, ogólnie rzecz biorąc, zachowuje ona stabilne właściwości fizyczne. Jeśli wymagane jest długotrwałe przechowywanie, rury można układać w stosy w pomieszczeniach lub w zacienionym miejscu, aby uniknąć nadmiernej ekspozycji na promieniowanie UV.

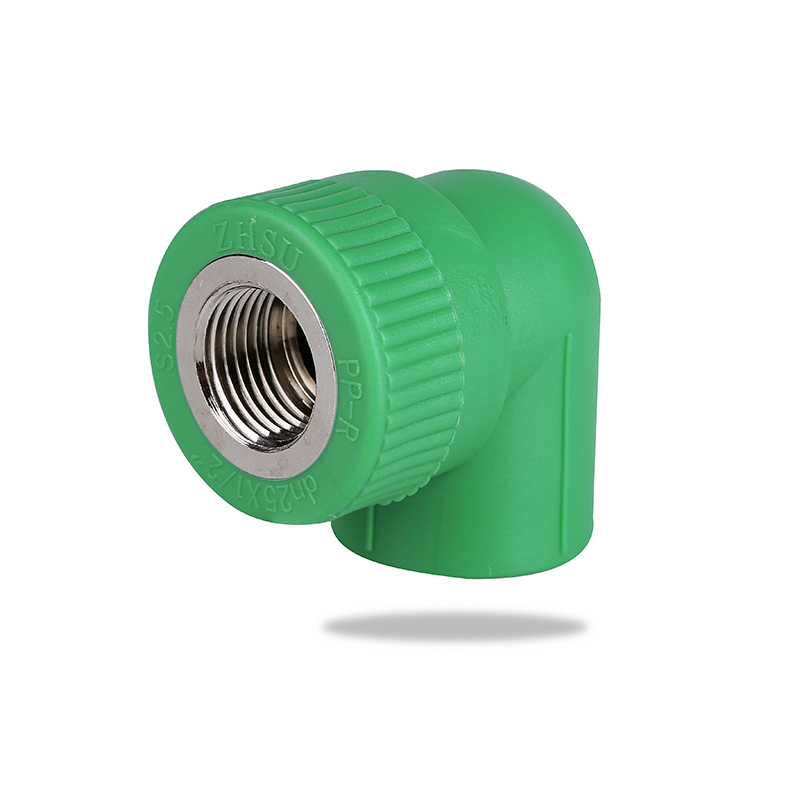

Proces instalacji rur HDPE jest na ogół łatwiejszy i szybszy niż w przypadku tradycyjnych rur metalowych, szczególnie w zastosowaniach związanych z rurami o małej i średniej średnicy. W procesie instalacji stosuje się głównie metody spawania na gorąco, spawania doczołowego lub łączenia elektrooporowego. Metody te nie wymagają stosowania połączeń zewnętrznych ani skomplikowanego sprzętu spawalniczego. Po zamontowaniu złącza spawane zapewniają lepsze uszczelnienie, zmniejszając ryzyko potencjalnych wycieków.

Metody łączenia rur HDPE są elastyczne, a typowe metody łączenia obejmują spawanie topliwe, łączenie elektrooporowe, spawanie doczołowe itp. Te metody łączenia można elastycznie wybierać w zależności od rzeczywistych warunków na miejscu. Zwłaszcza w złożonych środowiskach instalacyjnych metoda łączenia przy użyciu rur HDPE jest często prostsza i szybsza. Natomiast rury metalowe zwykle wymagają bardziej złożonych procesów spawania i obróbki oraz wymagają dłuższych cykli instalacji.

Podczas instalowania rur HDPE na ogół nie są wymagane złożone techniki i sprzęt spawalniczy. Wymagany sprzęt obejmuje spawarki topliwe, elektryczny sprzęt spawalniczy itp. Sprzęt ten jest stosunkowo prosty, czas szkolenia operatorów jest krótki, a koszty szkolenia i inwestycje w sprzęt zespołu budowlanego są niskie.

Ponieważ rury HDPE charakteryzują się dużą elastycznością i potrafią dostosować się do pewnego stopnia wygięcia, można je układać i regulować elastycznie w trakcie procesu instalacji, zwłaszcza w miejscach o skomplikowanym terenie lub ograniczonej przestrzeni. W przypadku tradycyjnych sztywnych rur metalowych mają one słabą zdolność zginania się lub dostosowywania do złożonego terenu i wymagają specjalnej obróbki.

Rury HDPE charakteryzują się pewnym stopniem odporności sejsmicznej. Na obszarach podatnych na trzęsienia ziemi lub miejscach podatnych na ruchy geologiczne rury HDPE działają stabilniej po instalacji. Tradycyjne rury metalowe są podatne na uszkodzenia lub wycieki z powodu trzęsień ziemi lub zmian geologicznych. Rury HDPE lepiej radzą sobie z tą sytuacją ze względu na swoją elastyczność i ciągliwość.

Po zainstalowaniu rury HDPE mają silną odporność na korozję, odporność na starzenie i właściwości uszczelniające. Zazwyczaj nie są one narażone na działanie czynników zewnętrznych (takich jak gleba, substancje chemiczne) i wiążą się z niskimi kosztami utrzymania. Tradycyjne rury metalowe mogą wymagać regularnej kontroli i konserwacji podczas użytkowania, podczas gdy rury HDPE na ogół nie wymagają częstej konserwacji ze względu na swoje właściwości materiałowe.

Rury HDPE mają długą żywotność, zwykle ponad 50 lat (według standardów projektowych) i niskie koszty konserwacji. Jego odporność na korozję, odporność na zużycie i właściwości przeciwstarzeniowe eliminują potrzebę skomplikowanych operacji konserwacyjnych podczas długotrwałego użytkowania rurociągu, oszczędzając w ten sposób dużą ilość późniejszych kosztów konserwacji.

Zalety te sprawiają, że rury HDPE cieszą się coraz większą popularnością jako ekonomiczne rozwiązanie w przesyle gazu i innych zastosowaniach.

简体中文

简体中文 English

English русский

русский Español

Español Français

Français عربى

عربى Português

Português 日本語

日本語 italiano

italiano Nederlands

Nederlands Polskie

Polskie