Rury PPR (kopolimer losowy polipropylenowy) odporne na wysokie temperatury reprezentują zaawansowane rozwiązania hydrauliczne zaprojektowane tak, aby wytrzymywać podwyższone temperatury wody przy jednoczesnym zachowaniu integralności strukturalnej i bezpieczeństwa. Te wyspecjalizowane rury służą do systemów dystrybucji ciepłej wody w budynkach mieszkalnych, komercyjnych i przemysłowych, gdzie standardowe rury z tworzyw sztucznych zawodzą lub ulegają degradacji. Zrozumienie temperatur znamionowych, specyfikacji materiałów i właściwych technik instalacji zapewnia niezawodne działanie w wymagających środowiskach termicznych.

Wartości temperatur i standardy wydajności

Standardowe rury PPR wytrzymują ciągłe temperatury robocze do 70°C (158°F) z krótkotrwałymi skokami do 95°C (203°F). Warianty odporne na wysokie temperatury znacznie rozszerzają te ograniczenia, umożliwiając ciągłą pracę w temperaturze 95°C z możliwością krótkotrwałej ekspozycji sięgającej 110°C (230°F). Te ulepszone specyfikacje sprawiają, że nadają się do przemysłowych systemów ciepłej wody, obwodów ogrzewania promiennikowego i zastosowań komercyjnych wymagających stałej wydajności w wysokich temperaturach.

Wartości ciśnienia zmniejszają się wraz ze wzrostem temperatury roboczej z powodu rozszerzalności cieplnej i zmniejszonej wytrzymałości materiału w podwyższonych temperaturach. Producenci udostępniają wykresy obniżania wartości znamionowych pokazujące maksymalne dopuszczalne ciśnienia w różnych temperaturach. Rura o ciśnieniu znamionowym 25 barów w temperaturze 20°C może wytrzymać jedynie 10 barów w temperaturze 95°C. Projektując systemy przystosowane do długotrwałej pracy w wysokiej temperaturze, należy zawsze konsultować się ze specyfikacjami producenta, aby zapewnić odpowiednie marginesy bezpieczeństwa.

| Typ PPR | Maksymalna ciągła temperatura | Temperatura szczytowa (krótkotrwała) | Typowe zastosowania |

| PPR-80 (typ 3) | 70°C | 95°C | Ciepła woda do użytku domowego |

| PPR-100 (FASER) | 95°C | 110°C | Instalacje przemysłowe, ogrzewanie promiennikowe |

| PPR wzmocniony włóknem | 95°C | 110°C | Wysokociśnieniowe systemy ciepłej wody |

Skład i konstrukcja materiału

Wysokotemperaturowe rury PPR wykorzystują zaawansowane formuły polimerowe o zwiększonej stabilności termicznej w porównaniu ze standardowymi gatunkami. Producenci stosują stabilizatory, przeciwutleniacze i inhibitory UV, które zapobiegają degradacji pod wpływem długotrwałej ekspozycji na ciepło. Struktura losowego kopolimeru zapewnia doskonałą odporność na uderzenia i elastyczność przy jednoczesnym zachowaniu sztywności niezbędnej w układach ciśnieniowych.

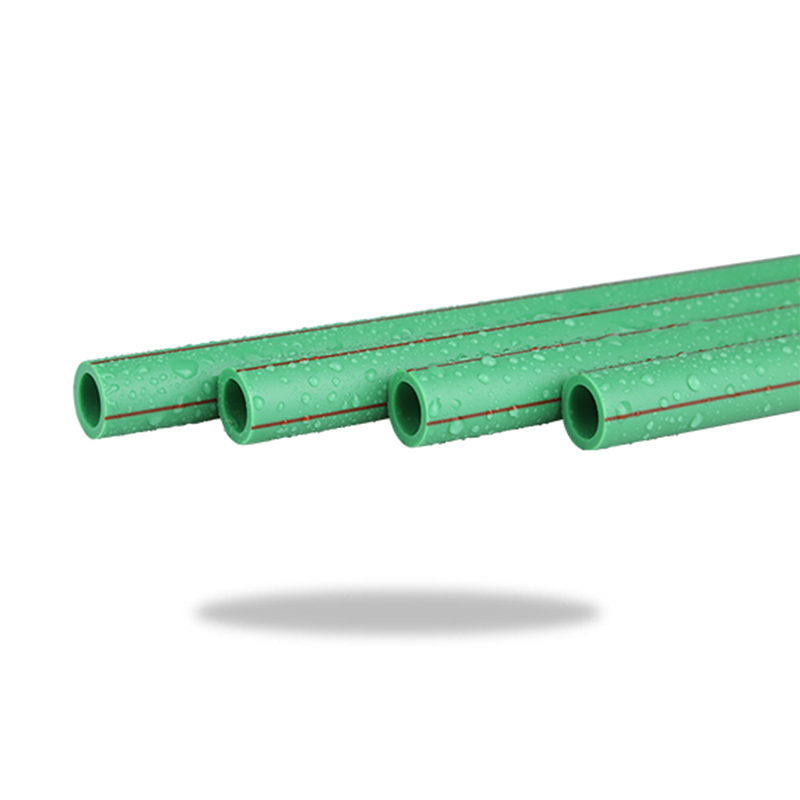

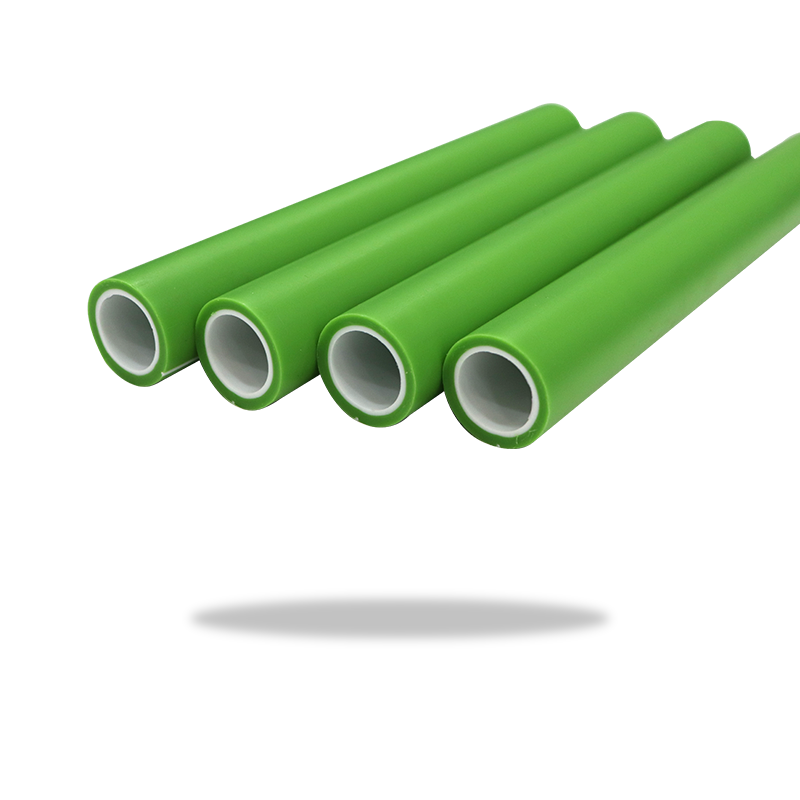

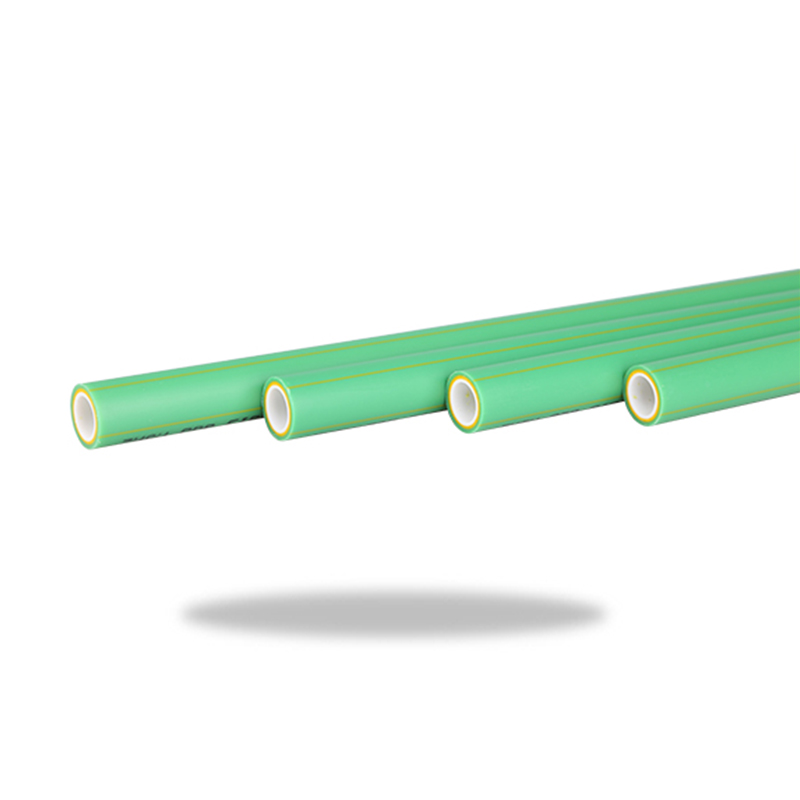

Rury PPR wzmocnione włóknem łączą warstwy włókna szklanego lub aluminium pomiędzy wewnętrzną i zewnętrzną powłoką PPR. Ta kompozytowa konstrukcja zmniejsza rozszerzalność cieplną o około 75% w porównaniu z jednorodnym PPR, minimalizując ruchy rur i naprężenia na złączkach. Warstwa wzmacniająca zwiększa również wytrzymałość na ciśnienie i stabilność wymiarową w wysokich temperaturach, dzięki czemu te warianty idealnie nadają się do wymagających zastosowań komercyjnych.

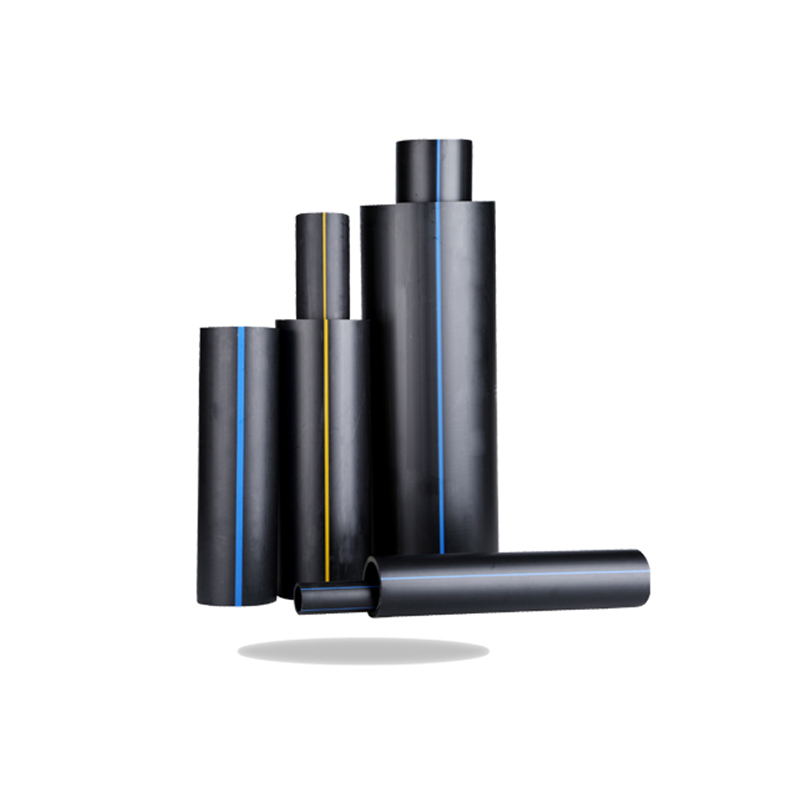

- Wielowarstwowa konstrukcja zapobiega dyfuzji tlenu w systemach grzewczych o obiegu zamkniętym

- Kolor biały lub szary wskazuje na standardowe zastosowania w gorącej wodzie

- Zielone zabarwienie zazwyczaj oznacza zastosowania w wodzie pitnej

- Grubość ścianki różni się w zależności od klasy ciśnienia (PN10, PN16, PN20, PN25)

Typowe zastosowania PPR w wysokiej temperaturze

Najbardziej rozpowszechnione zastosowanie wysokotemperaturowych rur PPR stanowią domowe systemy dystrybucji ciepłej wody. Systemy te łączą podgrzewacze wody z armaturą w całym domu, dostarczając ciepłą wodę o temperaturze zazwyczaj od 50 do 70°C. Rury są odporne na osadzanie się kamienia, korozję i degradację chemiczną, typową dla zamienników metali, zapewniając bezobsługową pracę przez dziesięciolecia.

Systemy promiennikowego ogrzewania podłogowego wymagają rur zdolnych do ciągłej pracy w podwyższonych temperaturach, przy jednoczesnym zachowaniu elastyczności w przypadku układów serpentynowych. Wysokotemperaturowe rury PPR osadzone w płytach betonowych rozprowadzają podgrzaną wodę o temperaturze 40-60°C, zapewniając efektywne ogrzewanie pomieszczeń. Niska przewodność cieplna materiału minimalizuje straty ciepła pomiędzy pętlami grzewczymi, poprawiając wydajność systemu w porównaniu z alternatywami miedzianymi.

Procesy przemysłowe obejmujące obieg gorącej wody, transport środków chemicznych lub zastosowania w przemyśle spożywczym korzystają z odporności chemicznej i możliwości temperaturowych PPR. Browary, mleczarnie, zakłady farmaceutyczne i pralnie komercyjne wykorzystują wysokotemperaturowy PPR w systemach wody technologicznej, w których metalowe rury mogłyby powodować korozję lub zanieczyszczenie produktów. Gładka powierzchnia wewnętrzna zapobiega rozwojowi bakterii i utrzymuje wydajność przepływu.

Systemy słonecznego podgrzewania wody

Kolektory słoneczne wytwarzają temperaturę wody przekraczającą 80°C w godzinach największego nasłonecznienia, co wymaga rur odpornych na wysokie temperatury. Rury PPR łączą kolektory ze zbiornikami magazynowymi, wytrzymując cykle termiczne pomiędzy temperaturami otoczenia w nocy a szczytami w ciągu dnia. Odporność materiału na promieniowanie UV umożliwia instalację na zewnątrz, pod warunkiem ochrony przed bezpośrednim działaniem promieni słonecznych za pomocą izolacji lub przewodu.

Metody instalacji i zgrzewanie

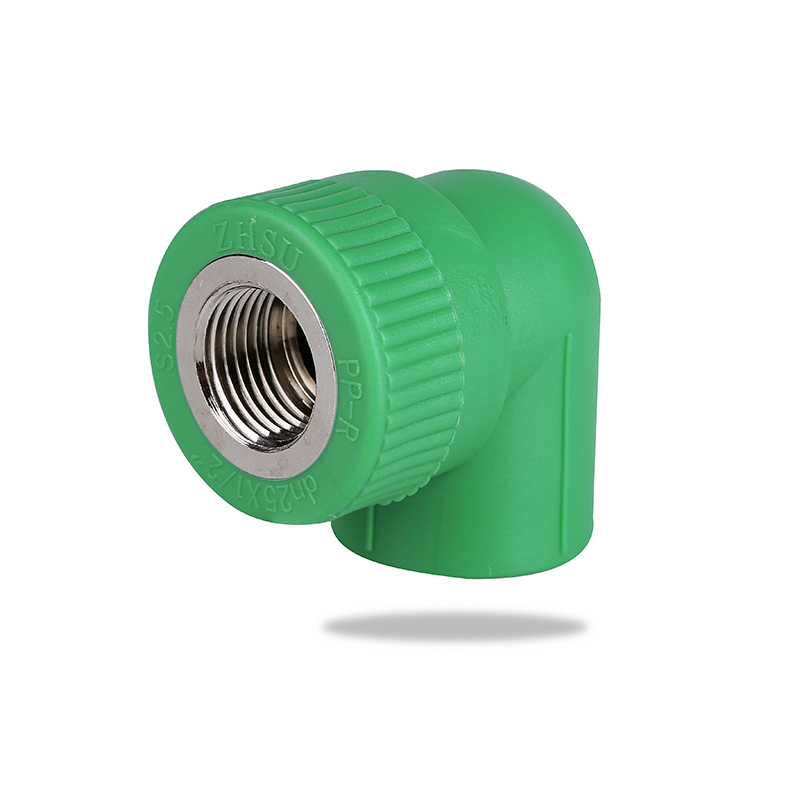

Zgrzewanie na gorąco tworzy trwałe, szczelne połączenia w systemach rurowych PPR. Specjalistyczne maszyny do zgrzewania jednocześnie podgrzewają końce rur i złącza do precyzyjnych temperatur (zwykle 260°C w przypadku PPR). Ogrzane powierzchnie dociskają się do siebie przez określony czas, tworząc wiązania molekularne silniejsze niż materiał podstawowy. Właściwa technika stapiania wymaga czystych cięć, prawidłowego czasu nagrzewania i natychmiastowego łączenia bez obracania.

Przygotowanie rur rozpoczynamy od nacięcia pod kątem prostym przy użyciu specjalistycznych noży PPR, które zapobiegają odkształceniom. Zaznacz głębokość wsunięcia na końcach rur, aby zapewnić prawidłowe połączenie kielicha. Oczyść wszystkie powierzchnie alkoholem izopropylowym, aby usunąć oleje i zanieczyszczenia. Włóż rurę i złączkę jednocześnie do elementów grzejnych, podgrzewając przez czas określony na podstawie średnicy rury — zazwyczaj 5–8 sekund dla rur o średnicy 20 mm, zwiększając w górę w przypadku większych rozmiarów.

Połącz podgrzane elementy natychmiast po wyjęciu z zgrzewarki, wkładając rurę do kielicha złączki ze stałym naciskiem, aż do osiągnięcia zaznaczonej głębokości. Trzymaj zespół w bezruchu przez czas chłodzenia określony przez producenta, zazwyczaj 4-6 sekund w przypadku dociśnięcia ręką, a następnie kilka minut przed zwiększeniem ciśnienia w systemie. Nigdy nie obracaj ani nie reguluj połączeń podczas chłodzenia, ponieważ tworzy to słabe punkty podatne na awarie.

- Czasy nagrzewania rosną wraz ze średnicą rury, zgodnie z tabelami producenta

- Temperatury otoczenia poniżej 5°C wymagają skorygowania parametrów ogrzewania

- Przegrzanie powoduje nadmierny przepływ materiału i osłabienie połączeń

- Niedogrzanie powoduje niepełne stopienie i potencjał wycieku

Zarządzanie rozszerzalnością cieplną

Rury PPR rozszerzają się o około 0,15 mm na metr przy każdym wzroście temperatury o 10°C. 10-metrowy odcinek rury poddany zmianie temperatury o 50°C rozszerza się o 75 mm, powodując znaczne naprężenia w punktach stałych, jeśli nie jest dostosowany. Instaluj pętle kompensacyjne, konfiguracje z przesunięciem lub złącza elastyczne w regularnych odstępach, aby amortyzować ruch. Oblicz wymaganą kompensację rozszerzalności na podstawie długości rury, różnicy temperatur i współczynnika rozszerzalności materiału.

Naprawiono punkty podparcia, w których rury kotwiczące znajdują się w strategicznych lokalizacjach, umożliwiając jednocześnie przemieszczanie się pomiędzy podporami. Zainstaluj przesuwne wsporniki lub zaciski, które umożliwiają osiowy ruch rury, jednocześnie zapobiegając przesunięciu bocznemu. Podpory przestrzenne w zależności od średnicy i orientacji – biegi poziome wymagają mniejszych odstępów niż instalacje pionowe. Zapoznaj się z wytycznymi producenta, aby uzyskać szczegółowe informacje na temat okresów międzyobsługowych w oparciu o warunki temperatury i ciśnienia.

Rury PPR wzmocnione włóknem zmniejszają ryzyko rozszerzania się dzięki swojej kompozytowej konstrukcji. Warstwa włókna szklanego lub aluminium ogranicza ekspansję polimeru, ograniczając ruch o około 75% w porównaniu z jednorodnym PPR. Pozwala to na dłuższe samonośne rozpiętości i prostszą instalację w zastosowaniach, w których standardowy PPR wymagałby obszernej rozbudowy.

Wymagania izolacyjne i efektywność energetyczna

Izolowanie wysokotemperaturowych rur PPR zapobiega utracie energii, utrzymuje temperaturę wody i zapobiega kondensacji na przewodach zimnej wody. Tulejki izolacyjne z pianki o zamkniętych komórkach, dopasowane do określonych średnic rur, zapewniają ochronę termiczną przy minimalnym wysiłku montażowym. Upewnij się, że znamionowa temperatura izolacji przekracza maksymalne temperatury robocze rur — standardowe tuleje piankowe zwykle wytrzymują temperaturę 95°C, podczas gdy produkty specjalistyczne wytrzymują wyższe temperatury.

Instalacje w pomieszczeniach zewnętrznych i nieogrzewanych wymagają izolacji odpornej na warunki atmosferyczne. Płaszcz odporny na promieniowanie UV, osłony z PCV lub folia aluminiowa chronią izolację przed degradacją, jednocześnie zapobiegając przenikaniu wilgoci. W mroźnym klimacie sama izolacja może okazać się niewystarczająca — należy rozważyć instalację ogrzewania lub umiejscowienie rur w ogrzewanych przegrodach budowlanych, aby zapobiec uszkodzeniom spowodowanym zamarzaniem.

Oszczędności energii wynikające z właściwej izolacji rekompensują koszty instalacji poprzez zmniejszone zapotrzebowanie na ogrzewanie. Typowy system ciepłej wody użytkowej w budynkach mieszkalnych traci 10–20% ciepła przez nieizolowane rury. Izolacja zmniejsza straty do 2-5%, co przekłada się na wymierne zmniejszenie rachunków za media w całym okresie użytkowania systemu. Komercyjne systemy z rozległymi ciągami rur zapewniają jeszcze większe oszczędności, często osiągając okres zwrotu inwestycji krótszy niż dwa lata.

Standardy jakości i certyfikaty

Wysokotemperaturowe rury PPR muszą spełniać międzynarodowe standardy zapewniające bezpieczeństwo i wydajność. ISO 15874 określa wymagania dotyczące systemów rur PPR, w tym wymiary, materiały i protokoły badań. Normy europejskie EN 15874 są ściśle powiązane z wymaganiami ISO. Certyfikat NSF/ANSI 14 wskazuje, że rury spełniają północnoamerykańskie normy dotyczące wody pitnej, natomiast NSF 61 potwierdza, że materiały nie wydzielają szkodliwych substancji.

Oznaczenia klas ciśnienia (PN10, PN16, PN20, PN25) wskazują maksymalne ciśnienia robocze w temperaturze 20°C. Wartości te zmniejszają się proporcjonalnie w wyższych temperaturach zgodnie z wykresami obniżania wartości znamionowych. Rury PN20 (przy ciśnieniu znamionowym 20 barów w temperaturze 20°C) są powszechnie wybierane w przypadku domowych systemów ciepłej wody, natomiast warianty PN25 służą do zastosowań komercyjnych o wyższym ciśnieniu. Zawsze sprawdzaj wartości ciśnienia znamionowego w rzeczywistych temperaturach roboczych.

Renomowani producenci drukują specyfikacje bezpośrednio na rurach, zawierające średnicę, grubość ścianki, ciśnienie znamionowe, klasę temperaturową, datę produkcji i znaki certyfikacyjne. Ta identyfikowalność zapewnia weryfikację zgodności i ułatwia właściwy dobór materiałów. Unikaj nieoznaczonych lub słabo udokumentowanych produktów, które nie mają certyfikatów, ponieważ mogą one przedwcześnie ulec uszkodzeniu lub spowodować zagrożenie dla bezpieczeństwa.

Oczekiwania dotyczące konserwacji i żywotności

Prawidłowo zainstalowane wysokotemperaturowe systemy PPR wymagają minimalnej konserwacji przez cały okres ich użytkowania. Materiał jest odporny na korozję, osadzanie się kamienia i degradację chemiczną wpływającą na rury metalowe. Nie ma potrzeby okresowego malowania, powlekania ani zabezpieczania antykorozyjnego. Co roku sprawdzaj widoczne odcinki rur pod kątem oznak naprężeń, zwiotczeń lub rozwarstwień połączeń. Natychmiast rozwiązuj wszelkie problemy, aby zapobiec postępującym szkodom.

Oczekiwany okres użytkowania przekracza 50 lat w normalnych warunkach pracy w zakresie znamionowych temperatur i ciśnień. Długotrwała praca powyżej temperatur projektowych przyspiesza starzenie się i skraca żywotność. Podobnie skoki ciśnienia spowodowane uderzeniem hydraulicznym lub awarią systemu naprężają ściany i złącza rur. Zainstaluj zawory nadmiarowe ciśnienia i ograniczniki uderzeń wodnych, aby chronić systemy przed destrukcyjnymi stanami przejściowymi.

W przypadku awarii instalacji nieszczelności zwykle występują na złączach zgrzewanych, a nie na korpusach rur. Zła technika zgrzewania podczas instalacji stanowi główną przyczynę uszkodzeń połączeń. Naprawa nieszczelnych połączeń wymaga wycięcia uszkodzonych sekcji i ponownego połączenia nowych elementów przy użyciu odpowiedniej techniki. W przeciwieństwie do połączeń gwintowych, złączy PPR nie można demontować w celu naprawy – uszkodzone złącza wymagają całkowitej wymiany.

Porównanie z alternatywnymi materiałami rurowymi

Rury miedziane w przeszłości dominowały w zastosowaniach związanych z ciepłą wodą, ale wiązały się z wyższymi kosztami materiałów i instalacji. Miedź jest odporna na wyższe temperatury niż PPR, ale ulega korozji w agresywnym środowisku chemicznym wody i wymaga umiejętnego lutowania, aby uzyskać szczelne połączenia. Zgrzewanie metodą PPR okazuje się łatwiejsze dla wielu instalatorów, zmniejszając koszty pracy pomimo dłuższego czasu chłodzenia złącza w porównaniu z lutowaną miedzią.

PEX (polietylen usieciowany) konkuruje z PPR w zastosowaniach mieszkaniowych dzięki swojej elastyczności i prostym połączeniom mechanicznym. Jednakże maksymalne temperatury znamionowe PEX zwykle osiągają w sposób ciągły tylko 93°C, co ogranicza zastosowania w porównaniu z materiałami PPR-100. PEX wykazuje również większą rozszerzalność cieplną niż PPR wzmocniony włóknem, co wymaga większej kompensacji rozszerzalności w długich seriach.

CPVC (chlorowany polichlorek winylu) wytrzymuje temperatury podobne do PPR, ale okazuje się bardziej kruchy, szczególnie w zimnym otoczeniu. CPVC wymaga również podkładów chemicznych i cementu rozpuszczalnikowego do spoin, wprowadzających lotne związki organiczne podczas instalacji. Fuzja cieplna PPR tworzy czyste, wolne od rozpuszczalników połączenia, a materiał zachowuje odporność na uderzenia w szerszych zakresach temperatur niż CPVC.

| Materiał | Maksymalna ciągła temperatura | Odporność na korozję | Koszt względny |

| PPR o wysokiej temperaturze | 95°C | Znakomicie | Średni |

| Miedź | 120°C | Zmienna | Wysoka |

| PEX | 93°C | Znakomicie | Niski-Średni |

| CPVC | 93°C | Znakomicie | Niski-Średni |

Najlepsze praktyki instalacyjne i typowe błędy

Osiągnij optymalne wyniki, postępując zgodnie ze sprawdzonymi protokołami instalacji. Planuj trasy rur, minimalizując liczbę złączek i połączeń, ponieważ każde połączenie reprezentuje potencjalne punkty awarii. Zachowaj odpowiedni odstęp wokół rur, aby umożliwić instalację izolacji i dostęp do przyszłej konserwacji. Poziome nachylenie biegnie lekko w kierunku punktów drenażowych, aby ułatwić całkowite opróżnienie systemu podczas konserwacji.

Typowe błędy montażowe obejmują niewystarczający odstęp podpór, co pozwala na uginanie się rur pod ciężarem wody i izolacji. Nadmierne dokręcenie obejm rurowych powoduje koncentrację naprężeń, które mogą spowodować pęknięcie rur pod wpływem cykli termicznych. Zapewnij zaciskom wystarczający prześwit umożliwiający rozszerzalność cieplną, jednocześnie zapobiegając ruchom bocznym. Należy używać obejm rurowych specjalnie zaprojektowanych do PPR z wyściełanymi powierzchniami stykowymi zapobiegającymi obciążeniom punktowym.

- Nigdy nie przekraczaj ustawień temperatury zgrzewarki, próbując przyspieszyć instalację

- Unikaj ponownego nagrzewania uszkodzonych połączeń — wytnij je i zastąp nowymi materiałami

- Przed ukryciem lub izolacją przetestować systemy przy 1,5-krotnym ciśnieniu roboczym

- Przed zakryciem należy udokumentować fotograficznie trasy rur, aby móc z nich skorzystać w przyszłości

- Zainstaluj manometry i czujniki temperatury w najwyższych punktach systemu

Analiza kosztów i zwrot z inwestycji

Początkowe koszty materiałów w przypadku wysokotemperaturowych systemów PPR mieszczą się w przedziale pomiędzy alternatywami PEX i miedzią. Jednakże całkowite koszty instalacji często okazują się niższe niż w przypadku miedzi ze względu na prostsze techniki łączenia i krótszy czas pracy. Wzmocniony włóknem PPR ma wyższą cenę w porównaniu ze standardowymi gatunkami, ale eliminuje koszty kompensacji ekspansji, potencjalnie równoważąc premie materiałowe poprzez oszczędności instalacyjne.

Wartość długoterminowa wynika z bezobsługowej pracy i wydłużonej żywotności. Awarie związane z korozją, powszechne w systemach metalowych, nie mają wpływu na PPR, eliminując koszty wymiany na przestrzeni dziesięcioleci. Poprawa efektywności energetycznej poprzez odpowiednią izolację zapewnia ciągłe oszczędności operacyjne, a niezawodność systemu zapobiega uszkodzeniom spowodowanym przez wodę i związanym z nimi kosztom napraw.

Zastosowania komercyjne zapewniają najszybszy zwrot z inwestycji dzięki skróceniu przestojów i kosztom konserwacji. Nieruchomości z branży hotelarsko-gastronomicznej, opieki zdrowotnej i budynków mieszkalnych wielorodzinnych czerpią korzyści z niezawodności i niskich wymagań konserwacyjnych firmy PPR. Obiekty przemysłowe obsługujące gorące płyny technologiczne pozwalają uniknąć kosztownych zanieczyszczeń związanych z korozją, eliminując jednocześnie konserwację malowania i powlekania typową dla systemów rur metalowych.

简体中文

简体中文 English

English русский

русский Español

Español Français

Français عربى

عربى Português

Português 日本語

日本語 italiano

italiano Nederlands

Nederlands Polskie

Polskie